一種潛水曝氣機混氣室鑲塊

技術領域

本發明涉及潛水曝氣機,具體涉及一種潛水曝氣機的混氣室。

背景技術

潛水曝氣機是潛水電機帶動葉輪旋轉,同時將水和空氣壓入混氣室,使水和空氣充分混合後噴射而出,即達到溶氧效果,又起到攪拌作用。混氣室與葉輪之間的間隙決定曝氣機的曝氣效果和效率,混氣室中心的尖角部位在泥沙磨損和氧氣的腐蝕下很快缺失,曝氣效果急劇下降。

發明內容

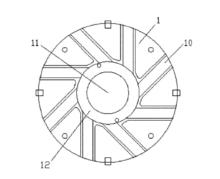

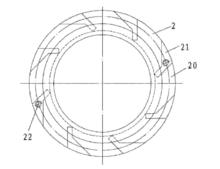

本發明所要解決的技術問題就是提供一種潛水曝氣機混氣室鑲塊,避免因混氣室的尖角部位腐蝕磨損導致曝氣效果急劇下降。為解決上述技術問題,本發明採用如下技術方案:一種潛水曝氣機混氣室鑲塊,包括圓盤式的混氣室主體,所述混氣室主體中心設有混氣口,所述混氣室主體環繞混氣口設有環形的不鏽鋼耐磨鑲塊,所述混氣室主體正面設有混氣通道,所述不鏽鋼耐磨鑲塊上對應設有連通混氣通道與混氣口的混氣入口。混氣室主體為HT200灰鑄鐵鑄造件。不鏽鋼耐磨鑲塊為ZG0CrlNi合金鋼。混氣室主體正面中心環繞所述混氣口設有環形沉槽,所述不鏽鋼耐磨鑲塊設於所述環形沉槽內,所述不鏽鋼耐磨鑲塊和混氣室主體間通過螺栓連線。混氣通道設有八道,所述混氣通道為向逆時針方向傾斜的斜通道,所述混氣通道橫截面為U形結構。本發明將混氣室分解為兩個部件,其中將容易失效的混氣室中心部位用不鏽鋼來鑄造,在成本增加不大的情況下,大幅度提筒了使用壽命。由於混氣通道為在混氣室主體正面上凸起的凸台夾持形成混氣通道,在匯集到混氣口位置時形成尖角部位

附圖說明

下面結合附圖和具體實施方式對本發明作進一步描述:

圖1為混氣室主體輪主視圖;

混氣室

混氣室圖2為不鏽鋼耐磨鑲塊主視圖。

混氣室

混氣室豎爐混氣室頂部燒穿的處理

原因分析

根據實踐經驗並經分析認為,造成豎爐混氣室頂部和預熱帶時常被燒穿的原因是砌磚質量差,磚縫過大。因燃燒室內廢氣平均溫度高達1100℃ ,最高時可達到1200℃ ,且廢氣壓力高達20.5kPa,當此廢氣從燃燒室進入混氣室和穿出噴火孔時,透過室頂和噴火孔磚襯縫隙,接觸到室頂鋼板和預熱帶外爐殼鋼板,從而將鋼板燒穿。

混氣室室頂和預熱帶外爐殼鋼板燒穿之後,曾作過多次處理,但每次處理只是將燒穿的鋼板進行挖補,然後在原變形燒穿處焊幾個灌漿管,用灌漿機將耐火泥漿打入管內,將室頂和預熱帶砌體的縫隙填死,最後再將灌漿孔封死。然而,這種處理方法通常只能維持20天左右。為了進一步延長混氣室室頂和預熱帶外爐殼鋼板的使用壽命,又在灌漿之後,在混氣室室頂和預熱帶鋼板外圍加設軸流風機進行冷卻。但該方法不僅未能阻止鋼板燒穿,反而造成鋼板內外受熱不均、溫差偏大、變形特別嚴重,廢氣於鋼板和保溫材料矽酸鋁纖維氈縫隙間上竄。

處理措施

採用遼寧鞍山永恆特種耐火材料廠生產的快乾防爆澆注料耐火材料。該材料具有耐火強度高、使用壽命長、凝固時間短等特點,從而可縮短處理周期,且能有效避免和延緩混氣室室頂和預熱帶跑風現象,達到長期免予維修的目的。使用這種耐火材料將混氣室室頂和預熱帶整體進行澆築,厚為200mm。該耐火材料一次進行攪拌澆注。

實施步驟

具體步驟:

1)將混氣室室頂周邊的鋼板和預熱帶周邊外爐殼鋼板整體割掉,清理乾淨混氣室室頂周邊的矽酸鋁纖維氈和爐塵等雜物,以保證快乾防爆澆注料耐火材料與原砌體耐火磚良好結合,確保整體澆築的嚴密性;

2)在混氣室室頂和預熱帶四周加焊200mm高的鋼板,作為澆注模板;

3)將磷酸鋁調和劑提前均勻地澆注在耐火磚上以進行充分的潤濕,再將攪拌均勻的快乾防爆澆注料澆注在混氣室室頂和預熱帶四周的模板上進行整體澆築,用振動棒快速振動成型半小時後完全凝固。凝固後不用烘烤即可直接點火升溫,大大縮短了檢修時間。由於採用了整體澆築,混氣室室頂和預熱帶的整體性和嚴密性得到了充分保證;

4)在整體澆築平面上加蓋一層20mm的矽酸鋁纖維氈,用於隔熱以降低室頂鋼板溫度;

5)重新製作並焊接混氣室室頂和預熱帶四周的外爐殼鋼板。