簡介

“液壓磚機”顧名思義就是以“液壓”液壓傳動為動力生產磚的機械設備,是大型磚機主流機型。有別於“震動磚機”和“震壓磚機”三者動力、成型模式不一樣。

分類

“液壓磚機”以“液壓”液壓傳動為生產動力,靜音、靜壓模式。無噪音,產量高,密實度高。無需托板養護,養護周期短。用人少,對工作地面無要求,產品種類多。

“震壓機型”以“震動機”和“液壓”液壓傳動相結合,噪音一般,產量高,密實度一般。需托板養護,養護周期長。用人較多,對工作地面要求較高,產品種類一般。

“震動磚機”以“震動機”機械震動成型,噪音大,產量一般,產品密實度低。需托板養護,養護周期長。用人多,對工作地面要求較高,產品種類單一。

性能特點

下壓式

下壓式結構即壓機工作檯自下向上施壓,結構依次為液壓油缸-工作檯-施壓沖頭-模具-布料車,保證了施壓沖頭始終在模腔內上下運動,避免模具沖梆、砸斷芯桿和人身安全事故,同時下壓式結構的模腔受壓磨損面在模具耐磨襯板的上部,若襯板的上下磨損超差,可實現上下顛倒模具耐磨襯板繼續使用,模具使用壽命可提高1倍。

側向換模

模具安裝採用滑槽定位,定位精準。模具更換採用側向換模結構,更換模具時不需要拆裝其他輔機設備,由換模油缸帶動模具側進側出,更換模具可由1名工人在1小時內完成,方便快捷、耗時短,且不需重新定位,為客戶大大降低了效率損失,以更快捷的方式把“一機多用”真正實現到套用中。

智慧型碼坯

碼坯機可實現磚坯雙向合併、交叉碼垛、90°旋轉、兩端單獨旋轉等多種碼放方式,保證了磚垛行走中的平穩、不垮垛,同時滿足用戶最大化碼放磚坯的需求,讓用戶用起來更省心。

複合布料

專利複合布料技術採用振動+強制攪拌可使布料更加均勻,成品磚的合格率高,質量更加穩定。主機夾磚機械夾手一手多用,對多種規格磚型不需更換夾手,保證了生產線的高效運行。

系統結構

機械系統

2.主機工作檯上下滑動導向形式採用可調滑塊導向,導向精度高,易潤滑,磨損間隙隨時可調整,避免了固定滑套導向間隙不可調,無法對磨損進行補償的缺陷,始終保證壓制工作檯上下滑動平穩流暢,導向準確。

液壓系統

2.液壓站採用集成閥塊,集中布局,結構緊湊,系統布置簡潔,外置油路少、環境噪音低、液壓系統穩定性強。

3.液壓元器件採用德國力士樂、義大利迪普馬等國際一線品牌。

電控系統

1.採用德國西門子S7邏輯可程式控制器(PLC),全自動閉環控制,智慧型調整壓力、填料深度、壓制速度,自動適應物料均勻性和含水率,並實現對整個生產過程進行精確快速控制,實時測量磚坯高度,自動補償布料高度,有力保證了成品磚的合格率。

2.電控櫃體採用全密封處理、空調恆溫,有效地保證了CPU穩定運行。

3.電器元件採用德國西門子、法國施耐德、德國SEW等國際一線品牌。

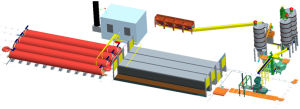

生產線流程

2.攪拌:配比好的混合料攪拌3-5分鐘。

3.消化:攪拌後的混合料消化3-5小時。

4.輪碾:消化好的混合料碾壓混拌3-5分鐘。

5.壓制:全自動液壓磚機壓製成磚坯,全自動碼坯機將磚坯碼放到蒸養小車上。

6.預養:使磚坯在蒸養之前達到一定的強度。

7.蒸養:預養過的磚坯進入蒸壓釜蒸壓養護8-10小時後形成蒸壓磚產品,進入堆放場地。

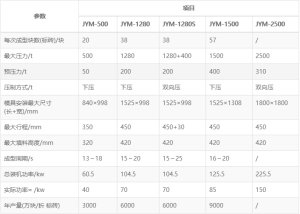

技術參數