將油井產出的原油、伴生氣和采出水進行分離的工藝技術。為了處理、儲存和輸送油井產出油、氣、水混合物,需要將其按液體和氣體分開,並將水從原油中脫除。前者稱油氣分離,後者為原油脫水。

油氣分離

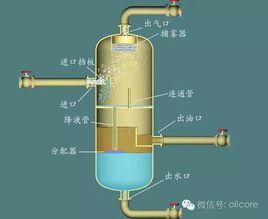

包括平衡分離和機械分離兩個方面的內容。組成一定的油氣混合物在某一壓力和溫度下,只要油氣充分接觸,就會形成一定組分的氣相和液相,這種現象稱為平衡分離。把形成的液相和氣相用機械的方法分開,稱為機械分離。將油氣混合物分離為單一相態的原油和天然氣的過程通常是在油氣分離器中進行。無論採用什麼型式的分離器,都應使溶解於原油中的氣體及氣體中的重組分在分離器控制的壓力和溫度下儘量析出和凝析,使氣液兩相接近平衡。為達到這一目的,又要考慮經濟合理,通常對分離器分出的氣體質量的要求是從氣體中帶出的液體不超過50mg/m ,並且不將直徑大於10μm油滴帶出。(見兩相分離器、三相分離器)

合理的分離壓力應按原油組成和集輸壓力條件,經相平衡計算後最佳化確定。油氣分離的方式有一次分離、連續分離和多級分離三種。從理論上講,分離級數越多,儲罐中原油收率越高,但過多增加分離級數,儲罐中原油收率的增加量將愈來愈少,投資上升,經濟效益下降。生產實踐證明,氣油比較高的高壓油田,採用三級或四級分離,能得到較高的經濟效益;但對於氣油比較低的低壓油田(進分離器壓力低於0.7MPa)採用二級分離經濟效益較好。

一次分離

油氣混合物的氣液兩相在一直接觸的條件下逐漸降低壓力,最後流入常壓罐,在常壓罐中氣液兩相一次分開。這種分離方式有大量氣體從儲罐中排出,如果不回收這部分氣體,將造成輕質組分的大量損耗。另外,油氣進入儲罐後,對儲罐衝擊力很大,增加了生產的不安全因素,實際生產中不宜採用。

連續分離

油氣混合物在管路中壓力逐漸降低,不斷將逸出的平衡氣排出,直至壓力降為常壓,平衡氣也排除乾淨,剩下的液相進入儲罐。這種方式在實際生產中很難實現。

多級分離

油氣兩相在保持接觸的條件下,壓力降至某一數值時,將逸出的氣體排出,脫除氣體的原油繼續沿管路流動,降至另一較低壓力,將該段壓降過程中逸出的氣體排出。直至壓力系統降至常壓,產品進入儲罐為止。油田經常在油罐前設定負壓閃蒸或微正壓加熱閃蒸等原油穩定裝置。目的是避免大量氣體進入油罐,以增加輕質組分收率。通常將儲罐作為多級分離的最後一級來對待。

原油脫水

從油井中生產出的油氣混合物中常含有大量的水和泥砂等機械雜質,特別是在油田的後期生產中,油井采出的水量可達其產液量的90%以上。另外,在集油過程中,當採用摻活性水或摻蒸汽集油流程時,也會使油中含水增加。原油脫水主要方法有原油熱化學沉降脫水、原油電脫水、先沉降後電脫兩段脫水等三種。一般對於含水大於30%的原油,在脫水前先進行預沉降處理,分出遊離水後再進脫水裝置。合理的原油脫水工藝應根據原油性質、含水率及乳化程度、破乳劑性能等,通過試驗和經濟對比最佳化確定。