簡介

水下機器人作為深海作業的重要工具,是海洋探索、海洋開發服務最為重要的裝備.而由海水液壓驅動的水下作業機器人研製必然為海底資源探測、海底打撈與救生、海底油氣資源開發等提供有力而可靠的工具,成為深海無人作業的主力軍,同時對海軍軍事建設等水下作業任務具有重要的意義.因此,提高我國水壓機器人技術刻不容緩,具有一定的社會、經濟和軍事意義。

目前,國內外所研製的液壓機械手主要以油壓系統為主,其中的控制元件主要為油壓比例閥或伺服閥,對傳動介質的污染度提出了更高的要求,由於水液壓比例閥或伺服閥至今發展並不成熟,限制了水液壓系統在液壓機械手中的套用.但是,以水為工作介質的錐閥類運動部件之間配合公差小、動作靈敏,可實現微小或零泄漏,同樣可以滿足機械手在控制精度和速度方面的要求。

與傳統的高速開關閥相比較,新型直驅式開關閥利用推力較大的線性作動器直接推動閥芯,去掉了噴嘴一擋板等前置級,減少了先導級的泄漏問題,提高了其抗污染能力和工作可靠性,具有結構簡單、回響速度快等特點,同時降低了生產加工成本.此外直驅式開關閥結構便於在閥芯上和位移感測器構成閉環控制系統,從而大大提高了開關閥的靜態特性,在機器人控制領域具有十分廣闊的前景,因此受到了國內外的廣泛關注

通過音圈電機控制技術與水液壓技術緊密結合,將音圈電機的高速、高精度、快回響與錐閥結構的密封可靠性相結合,提出一種音圈電機直接驅動式水壓高速開關閥.為了實現大功率重載型水壓機器人的高精度控制,需對水壓直驅式高速開關閥的動態性能進行深人分析,以滿足我國日益增長的海洋開發、海洋探索等重大裝備的需求,促進我國海洋強國的發展。

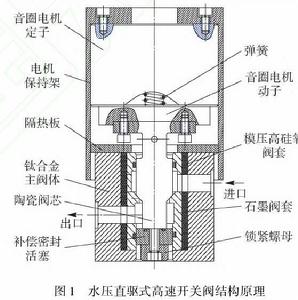

水壓直驅式高速開關閥結構原理

水壓直驅式高速開關閥採用音圈電機作為作動器,在結構上具有簡單小巧、質量輕等特點,在控制上具有回響速度快、控制精度高以及力控制精確性高等優點,同時還具有使用周期長、運動頻率高等特點,其結構原理如圖1所示.音圈電機與開關閥閥芯通過螺釘固連在一起,能夠實現音圈電機一開關閥閥芯的直接快速驅動控制,降低音圈電機動子和閥芯之間的振動衝擊噪聲。

水壓高速開關閥閥芯採用分體平衡結構,即主閥芯和補償密封活塞通過鎖緊螺母壓緊,鎖緊螺母和補償密封活塞之間由密封圈進行密封,保證流經閥口的介質不泄漏,最終在鎖緊螺母的連線作用下使主閥芯和補償密封活塞共同構成水壓高速開關閥閥芯.該分體閥芯平衡結構能夠保證水壓高速開關閥在關閉狀態下閥芯軸向面上保持壓力平衡,使閥芯不受壓力的作用,從而降低音圈電機的推拉力需求;同時在開啟時保證作用在水壓高速開關閥閥芯上的壓力能夠與作用在補償密封活塞上的壓力相抵消。

水壓直驅式高速開關閥

水壓直驅式高速開關閥所研製的水壓高速開關閥具有流量大、回響速度快等顯著特點,在開啟關閉過程中能夠保證作用在閥芯上的壓力平衡,同時可實現水壓高速開關閥的快速開啟和關閉.為了增強系統的抗污染能力,開關閥閥芯和閥座之間採用錐面密封結構,大大提高了閥口的密封可靠性 水壓直驅式高速開關閥工作原理如圖2所示.當水壓高速開關閥關閉時(如圖2(a)所示),即音圈電機推動閥芯向下運動,流經進口的高壓介質作用在閥芯的上端周向面上,閥芯在軸向方向不受介質壓力作用,在音圈電機推力的作用下閥芯和閥座能夠緊密關閉;當水壓高速開關閥向上開啟時(如圖2 (b)所示),即音圈電機拉動閥芯向上運動,此時音圈電機只需克服閥芯上下兩端密封圈的摩擦力即可,使高速開關閥在音圈電機拉力的作用下快速向上開啟;當開關閥開啟後,由於閥芯下端密封直徑和閥座與閥口上端密封處的直徑相等,即閥芯下端A1環形作用面積與閥口處的A2軸向投影作用面積相等,因此流經閥口的高壓介質作用在閥芯A1環形作用面積和A2軸向投影作用面積上的液壓力大小相等,在音圈電機拉力的作用下高速開關閥閥口始終開啟,此時當開關閥再次關閉時在音圈電機向下的推力作用下僅需克服密封圈的摩擦力即可,從而降低了音圈電機所需推力要求,保證水壓高速開關閥在音圈電機推拉力的作用下快速開啟、關閉,並且密封可靠。

水壓高速開關閥AMESim動態仿真模型

水壓直驅式高速開關閥

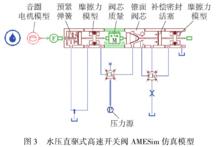

水壓直驅式高速開關閥為了實現水壓直驅式高速開關閥關鍵結構參數的最佳化,根據其結構原理,在AMESim仿真軟體中構建了水壓直驅式高速開關閥的AMESim仿真模型,如圖3所示.其中,設定壓力源大小為8MPa,即高速開關閥進口壓力為恆定值,其中彈簧力起到閥芯的預緊作用,可忽略其對高速開關閥動態性能的影響.將在MATLAB/Simulink中求得的音圈電機數學模型與AMESim進行聯合仿真,使水壓高速開關閥在音圈電機推拉力的作用下能夠快速開啟、關閉.

在水壓直驅式高速開關閥AMESim仿真模型的基礎上,對開關閥的主要結構參數進行設定,開展開關閥的動態性能仿真研究.通過改變開關閥關鍵結構參數的大小,分析高速開關閥關鍵結構參數(如錐面閥芯直徑、錐面閥芯錐角以及閥套孔直徑等)對開關閥動態回響性能的影響,實現高速開關閥結構參數的最佳化,從而提高水壓高速開關閥的動態性能。

仿真結果及分析

水壓直驅式高速開關閥是電、磁(音圈電機)和機、液(開關閥本體)緊密結合的非線性藕合系統.水壓直驅式高速開關閥的動態特性與其關鍵結構參數緊密相關,因此,在進行動態特性分析時,需對其關鍵結構參數進行最佳化分析,選擇出最佳的結構參數,從而提高開關閥的動態回響速度.由於所採用的音圈電機為商業化產品,為了仿真的準確性,在此直接利用其相關結構參數,不考慮其對水壓開關閥動態性能的影響.

基於AMESim批處理的單參數影響分析

通過單參數對水壓高速開關閥的動態特性的影響分析,研究不同參數變化與性能指標之間的關係曲線,不僅可得到不同參數變化對性能指標的影響趨勢及影響規律,同時還可獲得參數靈敏度的直觀概念.所要研究的變化參數主要包括[ ;1)錐面閥芯直徑;;2)錐面閥芯錐角;3)閥套孔直徑,具體為:首先選擇局部最佳化口標參數,同時假定水壓高速開關閥的其他結構參數不變,設定口標參數最大值和最小值區間範圍,進行批處理仿真分析,通過仿真結果觀察口標參數對水壓高速開關閥動態性能的影響,進而初步確定其最佳最佳化值.下面將對單參數與性能指標的變化關係加以分析,並得出其變化曲線.

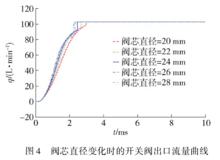

錐面閥芯直徑對開關閥動態性能的影響

水壓直驅式高速開關閥

水壓直驅式高速開關閥根據開關閥額定流量要求,初步選取開關閥錐面閥芯直徑為20,22,24,26,28 mm進行動態特性仿真分析,可得水壓高速開關閥的出口流量曲線如圖4所示,.由圖4可見,開關閥出口流量隨閥芯直徑的增大沒有明顯變化,可知開關閥通流面積並未隨閥芯直徑的增大而改變,開關閥的動態回響隨閥芯直徑的增大而變快.因此,從減小開關閥體積和質量的角度對閥芯直徑進行綜合考慮,初步選取閥芯直徑為24 mm.

水壓直驅式高速開關閥試驗研究

水壓直驅式高速開關閥

水壓直驅式高速開關閥在以上研究的基礎上,研製了水壓直驅式高速開關閥樣機(如圖18所示),並在純水液壓閥性能試驗台上對其進行了性能試驗研究,試驗系統原理如圖19所示.所設計的水壓直驅式高速開關閥採用耐海水腐蝕材料製造,設計額定壓力為8 MPa,最大流量可達100 L/min.構建了水壓直驅式高速開關閥性能試驗台(如圖20所示),系統額定壓力為8MPa,最大流量可達100 L/min.

同時沒有安裝冷卻裝置,造成電機發熱明顯,導致音圈電機在推拉開關閥閥芯運動時,出現嚴重的滯後現象,使水壓直驅式高速開關閥動態回響時間變慢.