定義

氫化偶氮化物是由偶氮化合物衍生出來的名詞。偶氮化合物的氮上加氫即為氫化偶氮化合物。偶氮化合物即AZO,偶氮基─N=N─與兩個烴基相連線而生成的化合物,通式R─N=N─R′。

氫化偶氮苯類化合物合成進展

簡介

氫化偶氮苯及其衍生物是重要的精細化工原料及有機合成中間體。氫化偶氮苯在醫藥工業中用於生產解熱鎮痛藥物保泰松,在染料工業中用於製備聯苯胺類染料,還可作為汽油等燃料改良劑以及高聚物的阻聚劑等。2,2′- 二氯氫化偶氮苯(DHB)是一種重要的氫化偶氮苯衍生物,它是生產有機顏料中間體3,3′- 二氯聯苯胺的主要原料,而以 3,3′- 二氯聯苯胺為主體製得的系列有機顏料占市場有機顏料總量的27%左右。

合成進展

1硝基苯類化合物還原法

硝基苯類化合物在鹼性條件下製備氫化偶氮苯類化合物一直是研究的主流。其中的水合肼法、鐵粉法、甲酸法由於環境污染問題已被淘汰,鋅粉法、鋁粉法、甲醛法、葡萄糖和矽鐵粉法仍有新的研究報導,催化加氫法則是研究者目前研究的熱點。

1.1鋅粉法

目前,國內工業上最普遍套用鋅粉法製備氫化偶氮苯,在NaOH的水溶液中,通過對鋅糊(鋅粉∶水 =1∶0.9)用量和反應溫度的控制經兩步反應將硝基苯還原成氫化偶氮苯。第一步反應控溫在 100℃~105℃,按 w(鋅糊)∶w(硝基苯)=2∶1 將鋅糊緩慢加入,硝基苯還原成氧化偶氮苯。第二步反應需降溫至90℃,控溫在 90℃~95℃加入約前面一半量的鋅糊,直至物料泛白完全。氧化鋅是該反應的主要副產物,產品通過鹽酸中和法分離,氫化偶氮苯收率在 79%左右。

最近,Namekata 等報導採用對pH控制的鋅粉法還原3-三氟甲基硝基苯製備3,3′- 二三氟甲基氫化偶氮苯。該反應體系採用甲苯作溶劑,在 NaOH-MeOH介質中加入鋅粉,65℃下反應4.5h,然後用HCl中和至pH=10.0,過濾,濾液在空氣氣氛中攪拌3h得產品,收率為 94.5%。

1.2葡萄糖和矽鐵粉法

鹼性介質中葡萄糖還原硝基苯製備氧化偶氮苯是工業上生產氧化偶氮苯的通用方法,葡萄糖無法進一步還原氧化偶氮苯製備氫化偶氮苯,因此,這步反應需加入其他的還原劑來實現。國內通常加入矽鐵粉來實現氧化偶氮苯到氫化偶氮苯的還原。與鋅粉法相比,葡萄糖和矽鐵粉法不僅降低了生產成本,並將產品收率由 79%提高到了 88%。

1.3鋁粉法

最初,Sargent 等研究了Al-ZnO體系在鹼性醇介質中還原硝基苯製備氫化偶氮苯,反應收率 85%~95%,但反應步驟十分冗長。Khurana等報導採用鋁粉法在KOH的甲醇溶液中一步還原硝基苯類化合物製備氫化偶氮苯類化合物,收率達 95%。鋁粉法對使用的鹼和溶劑類型有著特殊的要求:若用NaOH替換KOH,硝基苯幾乎不反應;用水替換甲醇作溶劑時硝基苯僅轉化10%生成苯胺;用乙醇作溶劑時,產物除氫化偶氮苯外還有氧化偶氮苯、偶氮苯、苯胺。

1.4甲醛法

Allen 等報導的甲醛法制 2,2′- 二氯氫化偶氮苯收率較低,約 49%。張天永等採用改進的甲醛法分兩步還原鄰氯硝基苯(OCNB),第一步添加表面活性劑十二烷基苯磺酸鈉,甲醛還原 OCNB 合成 2,2′- 二氯氧化偶氮苯 (DOB),收率 95.5%;第二步採用固體NaOH-MeOH介質,2,3- 二氯-1,4- 萘醌(DCNQ)作催化劑,甲醛還原DOB制DHB,總收率提高到了76%。

1.5催化加氫法

催化加氫法是指用分子態的氫將硝基苯還原製備氫化偶氮苯,為避免過度還原,通常選擇Pt/C或Pd/C作催化劑。Brown最先報導了使用鎳催化偶氮苯加氫製備氫化偶氮苯,該法局限性在於要先通過其他途徑合成偶氮苯。Henke等改用鹼性條件下硝基苯加氫製備氫化偶氮苯,副產物還有苯胺及大量的偶氮苯,偶氮苯必須在鐵粉的還原下才能進一步還原成氫化偶氮苯。

2偶氮苯類化合物還原法

以偶氮苯類化合物為原料合成氫化偶氮苯很早就有文獻報導,但由於原料需另外的工藝合成,限制了該法的推廣。隨著偶氮苯類化合物快速、成熟的製備方法見諸報端,以其為原料製備氫化偶氮苯類化合物方面重新受到了研究者的重視。李靜等採用 Zn-NHOOCCH體系在乙醇溶劑中還原偶氮苯製備氫化偶氮苯,反應在 25℃下經歷9min 結束,收率達 93%。Zn-NHCNS 體系也被套用於該還原反應,8min 內氫化偶氮苯收率達 94.9%。Nan-jundaswamy 等在水合肼和鎂存在下,用微波將氧化偶氮苯類化合物還原為氫化偶氮苯類化合物。劉曉智等在一氧化碳和水存在下,以硒為催化劑,有機或無機鹼為助催化劑,或不加任何助催化劑,常壓下在有機溶劑中將芳香氧化偶氮化合物還原為芳香氫化偶氮化合物,收率達 95%。

3其它還原法

利用芳環上的親核取代反應製備氫化偶氮苯類化合物是一種新的合成方法,但文獻報導很少。最近,金春雪等用 2,4- 二硝基氟苯與各種取代的苯肼在DMSO 中反應合成了一系列氫化偶氮苯類化合物,該反應具有條件溫和、反應時間短(15min)、後處理簡單、收率高(93%~98%)等優點。

綜上所述,鋅粉法具有工藝成熟、反應平穩、三廢處理簡單等優點,目前依然是國內氫化偶氮苯類化合物的主要合成方法,但其收率偏低且消耗大量的金屬鋅,生產成本較高。葡萄糖和矽鐵粉法針對鋅粉法的缺點有了很好的完善,但反應分步進行且使用兩種不同還原劑給操作上造成很大麻煩。甲醛法的收率還有待提高;鋁粉法收率較好,但三廢較多。親核取代反應法還有待進一步的研究開發。催化加氫法是目前國內外氫化偶氮苯類化合物的主要製備方法,具有反應條件溫和、工藝簡單、產品收率高、適宜連續化生產等優點,特別是水介質中進行催化加氫有助於進一步降低生產成本和減少三廢排放。目前,採用催化加氫法製備氫化偶氮苯類化合物方面的工作還處於起步階段,但套用前景十分廣闊,相信這一領域將會受到更多的重視。

套用

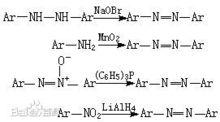

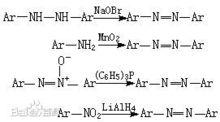

氫化偶氮化合物在氧化劑存在下,可被氧化為偶氮化合物。(如圖第一個方程式)

氫化偶氮化物

氫化偶氮化物偶氮化合物

製備

偶氮化物具有順、反幾何異構體(見幾何異構)。反式比順式穩定。兩種異構體在光照或加熱條件下可相互轉換。

偶氮化物主要通過重氮鹽的偶聯反應製得,例如: 氫化偶氮化合物和芳香胺在氧化劑存在下,可被氧化為相應的偶氮化物;氧化偶氮化合物和硝基化合物在還原劑存在下,也可被還原為偶氮化物。

氫化偶氮化物

氫化偶氮化物套用

偶氮基能吸收一定波長的可見光,是一個發色團。偶氮染料是品種最多、套用最廣的一類合成染料,可用於纖維、紙張、墨水、皮革、塑膠、彩色照相材料和食品著色。有些偶氮化合物可用作分析化學中的酸鹼指示劑和金屬指示劑。有些偶氮化合物加熱時容易分解,釋放出氮氣,並產生自由基,如偶氮二異丁腈AIBN等:故可用作聚合反應的引發劑。

芳香族偶氮化物

特點

芳香族偶氮化物共軛體系進一步增大,並且具有較高的化學穩定性和熱穩定性,良好的光學性能和溶解性。芳香偶氮化合物通常以比較穩定的反式結構存在,在適當的波長的紫外光照射下, 反式結構會逐漸轉變成順式結構,在可見光的照射下,順式結構又可恢復到反式結構。這些特點使得芳香偶氮化合物作為一種重要的化合物中間體,被廣泛地套用於有機染料、生物醫藥、食品添加劑、自由基誘發劑、液晶材料及非線性光學材料等許多領域。

合成

因此, 高效地合成芳香偶氮化合物的方法長期以來備受關注。文獻報導過的偶氮苯類化合物的合成方法主要有重氮偶合法、硝基還原法、芳基肼氧化法及芳胺氧化法等。 其中, 芳胺氧化法因其原料來源廣泛易得,反應操作簡單, 反應條件溫和等, 具有更廣闊的套用前景。 例如Cu(I)、Cu(II)、Ag 納米顆粒、Au 納米顆粒等在芳胺的氧化法合成偶氮苯類化合物都有報導。 但這些方法需要對催化劑預先處理或者需要氧氣的參與, 原材料昂貴。

研究進展

東華大學化學化工與生物工程學院安玉龍等考察了碳酸銀作為催化劑和氧化劑,在叔丁醇鉀的輔助作下, 氯苯中加熱反應合成芳香偶氮類化合物的反應活性,獲得良好的效果,為偶氮苯類化合物的合成提供了一種簡便有效的合成方法。具體步驟如下:除非特別說明, 所有的反應都在敞口的環境中進行。向反應瓶中依次加入1 mmol 芳胺、2 mmol 碳酸銀、2 mmol 叔丁醇鉀和5 mL 氯苯, 加熱至120 ℃攪拌3h(通過TLC監測反應進行程度)。反應結束後,冷卻至室溫,減壓蒸除溶劑,加50 mL 乙酸乙酯和20 mL 水,充分振盪,分出有機層,水層用乙酸乙酯萃取3次, 每次10 mL。合併有機層,無水硫酸鈉乾燥, 進行柱層析分離(矽膠柱100~200 目, 洗脫劑為石油醚),得到偶氮苯類化合物。

偶氮AZO的危害及限制

很多偶氮化合物有致癌作用,如曾用於人造奶油著色的奶油黃能誘發肝癌,屬於禁用;作為指示劑的甲基紅可引起膀胱和乳腺腫瘤。有些偶氮化合物雖不致癌,但毒性與硝基化合物和芳香胺相近。 為保護人類健康,提供消費者安全,荷蘭、奧地利和德國已經先後採取了強制性規則以禁止在消費品中使用含偶氮的著色劑。2002年9月11日和2003年1月6日,歐洲議會和歐盟委員會也公布了2002/61/EC與2003/3/EC指令,限制在某些紡織品和皮革製品中使用具有致癌作用的偶氮著色劑,禁止銷售用受限制含偶氮著色劑著色的商品。

2002/61/EC與2003/3/EC指令逐步被編入各國法律,並分別已經於2003年9月11日和2004年6月30日生效。在22種芳烴胺中,一種或多種芳烴胺內的偶氮著色劑(芳烴胺)含量應低於30mg/kg。此外,索引編號為611-070-00-2的藍色著色劑在任何產品中的含量應限定在1000mg/kg以內。

目前AZO FREE偶氮控已成為國際紡織品服裝貿易中最重要的品質監控項目一,也是生態紡織品最基本的質量指標之一。德國政府於1994年頒布的法令規定,凡是進入德國的皮革、紡織品必須進行AZO檢測,緊接著歐盟部分國家紛紛效法。目前歐盟禁用的二十四種致癌芳香胺染料包括:

1、4-氨基聯苯

2、聯苯胺

3、4-氯-2-甲基苯胺

4、2-萘胺

5、4-氨基-3,2-二甲基偶氮苯

6、2-氨基-4-硝基甲苯

7、2,4-二氫基甲醚

8、4-氯苯胺

9、4,4‘;-二氨基二苯甲烷

10、3,3‘;-二氯聯苯胺

11、3,3‘;-二甲氧基聯苯胺

12、3,3‘;-二甲基聯苯胺

13、3,3‘;-二甲基-4,4-二氨基二苯甲烷

14、2-甲氧基-5-甲基苯胺

15、4,4‘;-亞甲基-二(2-氯苯胺)

16、4,4‘;-二氨基二苯醚

17、4,4‘;-二氨基二苯硫醚

18、2-甲基苯胺

19、2,4-二氫基甲苯

20、2,4,5-三甲基苯胺

21、4-氨基偶氮苯

22、2-甲氧基苯胺

23、2,4-二甲基苯胺

24、2,6-二甲基苯胺