基本概述

零件表層殘留應力來源於塑性變形、熱變形和相變作用,即:由於切削中塑性變形不均衡而產生的塑性變形應力,由於切削熱作用而產生的熱變形應力;由於金相組織變化,比容不同而引起的相變應力 。

殘留應力

殘留應力零件表層觀留應力往往可高達10^9N/m^2,可延至表面下125m深處。

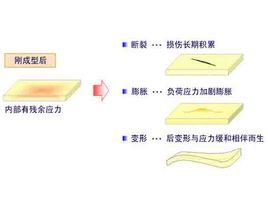

零件表層戲留應力對零件加工精度、疲勞強度、使用壽命等都有很大影響。為提高產品質量,研究其發生原因及規律是十分必要的。

測定方法

殘留應力的測量方法,根據測量原理可分為機械與物理測定法。

機械測定法

機械測定法是把存在殘留應力的部分,用切削或腐蝕的方法逐層除去,使剩餘部分消除了部分應力,並相應產生變形,測定此變形量,即可推算殘留應力。套用這一方法,可根據零件不同形狀(圓筒、圓板、球等),從表面向內或從內向外逐層切割或腐蝕,即可求得殘留應力分布狀態。此法可以測得巨觀及微觀的平均殘留應力。其優點是簡單易行,缺點是是被測零件被切割而破壞。

物理測定法

物理測定法有磁性法及X射線法。磁性法是利用材料在應力作用下磁性質的變化原理,這僅適用於磁性材料。X射線法是利用X射線在金屬材料(品晶體結構)內產生衍射現象的原理。此法的優點是不需破壞披測零件,並且可以測定巨觀及微觀區域的應力。X射線法獲得了廣泛套用。

消除殘留應力方法

消除工件中殘留應力的方法有自然時效、熱時效和共振法等 ,現分述如下。

自然時效

將鑄件露天放置半年至一年多,可以自然地、非常慢地發生變形,從而使殘留應力鬆弛或部分消除,此法稱自然時效。雖然不需要任何附加設備,但生產周期長和占地面積大,而且消除殘留應力不徹底.

熱時效

將鑄件加熱到合金的彈塑性狀態的溫度範圍,使殘留應力得以消除,然後冷卻到常溫,並且在冷卻過程中儘量避免重新產生殘留應力,此法稱為熱時效(亦稱人工時效、消除內應力退火等)。

熱時效的加熱速度、時效溫度、保溫時間和冷卻速度等一系列工藝參數,要根據合金性質、銬件結構和原始冷卻條件的特點來規定。一般的規律是將鑄件緩慢加熱到合金的彈塑性狀態的溫度範圍,保溫一定時間後,再縵慢地冷卻。

對於具體鑄件的熱時效規範,可通過實驗或參考生產中所累積的經驗數據確定出最合適的工藝參數,做到既消除了殘留應力,又能有較高的生產率。

時效爐爐溫均勻與否,對消除原有殘留應力和形成新的殘留應力都有很大的影響,時效爐溫度差應儘可能小。

通常熱時效是在零件粗切加工以後進行的,這樣既有利於原有殘留應力的消除,又可以避免在熱時效後經粗切削加工而產生新的殘留應力。

共振法

這種方法是將鍾件在共振頻率下報動10~60分鐘,以達到消除殘留應力的目的。根據資料介紹,共振法消除應力的裝置是由一個振動器和一個控制箱組成。振動器是一個在驅動軸上裝有偏心體的電動機。工作時,直接把振動器牢固地夾在鑄件中部或一端(小件則裝在振動台上)。根據鑄件大小、形狀,用改變偏心的辦法來調整電動機輸出功率(20~100%),再根據鑄件材料的共振值來改變電動機的轉速以調節振動器的振動頻率(400~6000次/秒)。為了知道是否已達到共振頻率,還有一個聲波放大器夾緊在鑄件上,它吸收振動井將振動傳至控制箱內,在此將振動放大,同時在錶盤上指示出來。調整振動器的電動機轉速,當錶盤上顯示最大讀數時就說明電動機轉速已達到共振頻率。

與自然時效或熱時效方法相比,共振法消除殘留應力的顯著優點是:時間短,設備費用低;動力小,一馬力的振動器就能處理50噸以上的件;結構輕便,易於操作;無氧化皮和尺寸變化;不受熱時效時鑄件尺寸的限制,並且也沒有因熱時效不當而產生熱應力甚至發生裂紋的間題。共振法節省人力和燃料,便於生產的機械化和自動化。