特點

橡膠注射機的主要特點:

1. 簡化工序,能夠實現橡膠製品的高溫快速硫化,縮短生產周期;

2. 製品尺寸準確,物理機械性能均勻,質量較高,對厚壁製品的成型硫化尤為適宜;

3. 操作簡便、勞動強度減輕,機械化和自動化程度高;

4.注射機及其模具的機構較為複雜、投資大、維修保養水平要求較高,多用於大批量的模壓製品生產;

分類

目前,世界上的注射機的類型很多,按膠料塑化方式分,有柱塞式和螺桿式;按機器傳動型式分,有液壓式和機械式;按合模裝置的型式分,有直壓式,液壓機械式和二次動作式;按機台部件的配置分,有臥室、立式、角式、多模注射機等等;

表示方法

注射機的規格表示方法;

1、 以機器的最大注射容積來表示,單位是立方厘米;一般設備製造廠表明的最大注射量,是理論最大注射量,實際的機器製造和使用過程中產生的偏差,使得機器實際最大注射量與最大理論注射量有一定偏差;

理論注射量是指注塑機中的螺桿(柱塞)在一次最大行程中注射裝置所能推出的最大塑化熔料量(cm3)。理論注射量是注塑機的主要性能參數。從這個參數中可以知道注塑機的加工能力,從而可確定一次注射成型塑膠製品的最大質量。

國家標準GB/T 12783—1991中規定,理論注射量的大小用物料熔融狀態時質量(g)或容積(cm3)表示。目前,國內和世界各國用容積(cm3)標註方式較多,因為物料容積與物料熔融狀態的密度無關,此種標註方法適應於任何塑膠的計量。

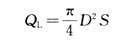

理論注射量計算公式為

橡膠注射機

橡膠注射機式中 QL——理論注射量,cm3;

D——螺桿(柱塞)直徑,cm;

S——螺桿(柱塞)的最大行程,cm。

由於螺桿(柱塞)外徑與機筒內徑之間有一個相互運動的裝配間隙,當螺桿(柱塞)推動熔料前移時,受噴嘴口直徑縮小和物料與機筒內壁摩擦等阻力影響,會有一部分料從間隙中回流。另外,熔料冷卻時會有一定收縮量需要補充。所以,注塑機的實際注射量要小於理論注射量,計算時需要用係數K值修正,K值的大小與螺桿(柱塞)的結構及參數、外徑和間隙、注射力的大小、熔料流速、背壓大小、模具結構、製品形狀和塑膠的性質等因素有關。當螺桿頭部有逆止閥時,取K值為0.9;如只考慮熔料的回流時,取K值為0.97。

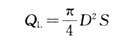

即實際注射量

橡膠注射機

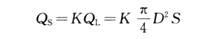

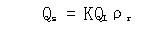

橡膠注射機如果知道塑膠製品的質量,在選擇注塑機時,則熔融狀態下塑膠的容積換算為密度。即

橡膠注射機

橡膠注射機式中 Qs——注塑機實際注射量,g;

ρr——塑膠熔融狀態下的密度,g/cm3。

塑膠在不同溫度條件下的密度見表1。

表1 塑膠在不同溫度條件下的密度

| 名 稱 | 室溫下密度/(g/cm3) | 加工溫度/℃ | 熔融狀態下密度/(g/cm3) |

| 聚苯乙烯(PS) | 1.05 | 180~280 | 0.93~0.98 |

| 低密度聚乙烯(LDPE) | 0.92 | 160~260 | 0.73~0.78 |

| 高密度聚乙烯(HDPE) | 0.954 | 260~300 | 0.71~0.73 |

| 聚甲醛(POM) | 1.42 | 200~210 | 1.16~1.17 |

| 尼龍6、尼龍10(PA6、PA10) | 1.08 | 260~290 | 1.008~1.01 |

| 聚丙烯(PP) | 0.915 | 250~270 | 0.72~0.75 |

如果按塑膠製品的單件質量選擇注塑機的型號(注意:塑膠製品的單件質量應是注塑機理論注射量的70%~90%),選擇這種型號的注塑機生產此塑膠製品為最佳方案。如果塑膠製品的質量小於注塑機理論注射量的40%,用這台注塑機生產此塑膠製品,則既降低注塑機的設備利用率又大大提高了此塑膠製品的生產成本。

2、 以機器最大鎖模力來表示,通俗的單位是噸;

除以上2個最重要的參數外,設備模板的尺寸也是設備的重要參數;

橡膠注射機的基本結構:

1、 塑化注射單元:塑化注射單元是橡膠注射機的核心部分,對焦燒、夾氣、密度均勻度及更換膠料的方便性起決定作用。

2、 合模裝置:合模單元是橡膠注射機的主體部分,對硫化質量、產出效率、操作便捷起關鍵作用。

3、控制系統:控制系統是橡膠注射機的大腦,對機器精密度、穩定性、能耗起決定性作用;

4、安全保護:安全保護是橡膠注射機的必要組成部分,對安全生產起保證作用。安全保護設計主要從工作者方便性、高效性、習慣性等各種角度充分考慮調設備的安全保護裝置和生產過程人性化,並清晰指引,夯實生產和發展的基礎。