簡要概述

OLED具有既薄又輕、主動發光、寬視角、快速回響、能耗低、低溫和抗震性能優異以及潛在的柔性設計等優點。OLED為全固態器件,無真空腔,無液態成分,所以不怕震動,使用方便,加上高分辨力、視角寬和工作溫度範圍寬等特點,在武器裝備和惡劣環境領域將會得到廣泛套用。此外,OLED還可作為顯示領域的平面背光源和照明光源套用。因此,OLED具有良好的發展前景,目前在壽命和生產成本方面還需要進一步改善。

按照使用有機發光材料的不同,OLED可分為兩種不同的類型:一種是以有機染料和顏料等為發光材料的小分子基OLED;另一種是以共軛高分子為發光材料的聚合物OLED(PLED)。OLED技術研究最早始於20世紀60年代,但是直到1987年柯達公司的C.W.Tang等人首次宣布小分子OLED器件的雙層結構,OLED技術的前景才明朗起來。1990年,英國劍橋大學Friend和Jeromy Borrough等人發表了基於有機高分子發光材料的PLED新技術,並隨後創辦了CDT公司,專注於PLED顯示技術的開發和推廣。

經過10多年的研發努力,OLED已經步入產業化階段,PLED已開發出顯示樣品。1997年日本先鋒電子公司退出了世界第一個商品化的汽車音響OLED顯示屏產品,目前在北美、歐洲、日本、韓國、中國有許多家公司正在投資開發OLED產品。有機電致發光顯示發展至今,仍然是一種並不完全成熟的新技術,無論是技術發展還是產品開發方面均存在很大的發展空間,今後要開發新型OLED/PLED有機材料、完善生產工藝、改進驅動電路,以期進一步提高器件性能和市場競爭力。

OLED的基本知識

OLED器件結構

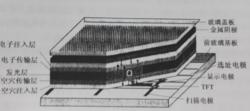

圖1-1 OLED的器件結構示意圖

圖1-1 OLED的器件結構示意圖OLED/PLED是基於有機材料的一種電流型半導體發光器件,器件的發光效率和壽命受到器件結構的直接制約,合理地設計器件結構,對於提高器件性能、最佳化製備工藝是十分重要的。經過多次改進,同時考慮製作成本,目前典型的OLED器件結構如圖1-1所示。它由前玻璃基板、ITO透明顯示電極(陽極)、空穴注入層、空穴傳輸層、發光層、電子傳輸層、電子注入層、金屬電極(陰極)組成。對PLED來講,聚合物的長分子鏈結構保證了聚合物薄膜的平整、均勻性,而且可以同時引入空穴基元、發光基元和電子基元,因此單層聚合物器件也可以有較好的性能,同時儘量減少製作成本,聚合物器件往往採用較簡單結構。典型結構只有前玻璃基板、ITO透明顯示電極(陽極)、空穴傳輸層、發光層、金屬電極(陰極)。當電極上加上適當的電壓時,發光層就產生光輻射。輻射光可從ITO基板一側觀察到,金屬電極同時起反射層的作用。

在實現彩色顯示方面,有機電致發光顯示與無機電致發光顯示類似,可以採用三基色光的空間混合,或寬譜“白色”光通過三基色濾色器、或藍光轉換法。

通過材料設計,有機電致發光材料的發光可以覆蓋整個可見光區。對於具體器件,還可以通過利用能量傳遞的機理,在有機基質材料中摻雜螢光或磷光染料來獲得高效率、長壽命和所希望的發光顏色的器件。

三基色紅、藍、綠獨立發光是目前採用最多的彩色模式,技術重點在於提高發光材料光色純度與效率,小分子器件所面臨最大的瓶頸在於紅色材料純度、效率與壽命等,而聚合物器件在藍光材料方面的效率和壽命都有待提高;白光濾色和藍光轉換法在光效率方面,相對於紅、藍、綠三色獨立發光要差。

OLED器件工作原理

OLED發光的工作原理可簡單地分為以下幾個過程:

1、 在外加電場的作用下,電子和空穴分別從陰極和陽極向夾在電極之間的有機薄膜層注入。

2、 注入的電子和空穴分別從電子傳輸層和空穴傳輸層向發光層遷移。

3、 電子和空穴在發光層中相遇產生激子。

4、 激子在有機固體薄膜中不斷地作自由擴散運動,並以輻射或無輻射的方式失活。

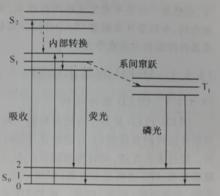

圖1-2 發光過程能級示意圖

圖1-2 發光過程能級示意圖5、 當激子由激發態以輻射躍遷的方式回到基態,就可以觀察到電致發光現象,發射光的顏色由激發態到基態的能級差所決定。能量的能級示意圖如圖1-2所示。

激發態的能量可以通過以下的幾種方式釋放:(1)通過振動弛豫、熱效應等耗散途徑使體系能量衰減;(2)通過非輻射躍遷耗散能量,比如內部轉換、系間串擾等形式,如S->T。(3)通過輻射躍遷的螢光發光(S->S,S->S)和磷光發光(T->S)。

對於聚合物電致發光過程則解釋為:在電場的作用下,將空穴和電子分別注入到共軛高分子的最高占有軌道和最低空軌道,於是就會產生正、負極子,極子在聚合物鏈段上轉移,最後複合形成單重態激子,單重態激子輻射躍遷而發光。

有源矩陣OLED

與液晶顯示一樣,有機電致發光顯示的驅動方式有無源驅動和有源驅動兩大類。無源驅動方式為多路動態驅動,亮度受掃描電極數的限制。有源矩陣的驅動方式屬於靜態驅動方式,有源矩陣OLED具有存儲效應,應進行100%負載驅動,不受掃描電極數的限制,從而實現大容量顯示。OLED/PLED有源驅動是在器件基板上製作TFT陣列。

無源驅動矩陣的像素由陰極和陽極單純基板構成,陽極和陰極的交叉部分可以發光,驅動用IC需要由TCP或COG等連線方式進行外裝。有源驅動的每個像素配備具有開關功能的TFT,而且每個像素配備一個電荷存儲電容,外圍驅動電路和顯示陣列整個系統集成在同一基板上。需要指出的是與LCD相同的TFT結構,無法用於OLED,這是因為LCD採用電壓驅動,而OLED卻依賴電流驅動,其亮度與電流量成正比,因此除了進行像素控制之外,還需要能讓足夠電流同的導通阻抗較低的TFT。OLED屬於電流驅動,要求較大的載流子遷移率,因此遷移率較低的非晶矽TFT套用於OLED難度較大。單晶矽TFT雖然載流子遷移率高,但製備大面積單晶矽TFT目前還有許多困難,單晶矽TFT一般套用在矽基OLED微顯示上。多晶矽TFT根據製備溫度的不同,又可分為低溫多晶矽TFT和高溫多晶矽TFT。低溫多晶矽TFT具有較高的遷移率,在較低溫度下製備,因此它易於把外圍驅動電路和顯示陣列整個系統集成在同一玻璃基板上,比較適合在大型玻璃基板上製作TFT-OLED。通常OLED器件發光層的光從驅動該面板的TFT基板上的開口部射出,由於開口率的問題,有部分光被當掉了。為了提高器件的亮度,可將器件設計成讓光從蓋板方向射出,則能提高光的射出效率。

TFT-OLED具有一些獨特的優勢,主要是可以實現高亮度和高分辨力、低功耗,易於實現彩色化,易於提高器件的集成度和小型化,易於實現大面積顯示。但是工藝複雜、設備投資大,因此成本比較高。目前,對於大尺寸的TFT-OLED,已經有了很大的發展,14.1英寸的TFT-OLED已經可以批量生產,韓國三星公司展出了40英寸HDTV的樣機,為今後大尺寸OLED電視的發展鋪平了道路。

小分子OLED

有機小分子器件所用的材料主要包括空穴傳輸層材料、電子傳輸層材料、發光層材料以及電極材料等。由於在器件中的功能不同,對這些材料的物理化學性能有不同的要求。

空穴傳輸層材料:主要是芳香胺類、吡唑咻類和咔唑類化合物。具有良好的空穴傳輸特性;具有較低的離化勢,易於由陽極注入空穴;其激發能量高於發光層;具有良好的成膜性和較高的玻璃化溫度,熱穩定性好,可以用真空蒸發法形成緻密的薄膜。

電子傳輸層材料:具有良好的電子傳輸特性;具有較低的電子親和勢,易於由陰極注入電子;其激發能量高於發光層;成膜性和化學穩定性良好。

發光層材料:要具有高效率的固態螢光,無明顯的濃度淬滅現象;具有良好的化學穩定性好熱穩定性,不與電極和載流子傳輸材料發生反應;材料易形成緻密的非晶態薄膜且不易結晶;具有適當的發光波長;具有良好的電導特性及一定的載流子傳輸能力。小分子發光材料有8-羥基喹啉鋁(Alq3)等。

電極材料:陰極主要採用以下幾種形式,單層低功函式金屬,如Mg、Ga、Li、Ag、Al、In等,其中最常用的是Al,原因是其穩定性和價格是首要的考慮因素;合金陰極,由於低功函式的金屬化學性質活潑,容易氧化,常和穩定的金屬一起共蒸形成合金,如Mg:Ag、Li:Al等;層狀陰極,由一層絕緣材料和外面一層較厚的金屬Al組成,如LiF/Al雙層陰極,其電子注入效率和發光效率都有較大的提高。陽極絕大多數採用ITO玻璃,在可見光區有高透射率,高的紅外反射率和良好的導電性能。

OLED顯示屏的製備工藝,除TFT陣列之外,主要涉及薄膜工藝和表面處理技術。製備過程中的關鍵技術包括ITO基片的預處理、有機小分子功能薄膜的製備和預封裝技術等。

ITO玻璃的選擇、陽極界面漏電流和器件串擾等現象與ITO薄膜的質量密切相關,直接影響器件的壽命和穩定性,必須嚴格控制ITO薄膜的質量。其中有ITO薄膜的平整度、結晶性、擇優取向特性、晶粒大小、晶界特性、表層碳和氧含量以及能級大小等。對ITO薄膜進行預處理是為了改變ITO的表面狀態,使得ITO的表面能級與空穴傳輸層的能級相匹配。現在常用的ITO表面處理方法有紫外線—臭氧處理和電漿處理兩種。

有機功能薄膜的製備通常採用真空蒸鍍沉積成膜,在真空中加熱蒸發容器中待形成薄膜的原材料,使其原子或分子從表面逸出形成蒸汽流,澱積到襯底或基片的表面,凝結形成固態薄膜。在工藝過程中,材料的穩定性非常關鍵。

在OLED製備過程中的另一個關鍵技術就是封裝。一般採用多層膜預封裝,例如,用SiO、MgF和InO膜等對器件進行預封裝,然後再用環氧樹脂和平板玻璃進行最終封裝。預封裝的目的是保護有機材料和金屬電極不受水、氧的破壞,並使滲入封裝內部的水、氧被再次隔離,延長器件壽命和提高穩定性。封裝乾燥劑,使滲入封裝內部的水、氧和乾燥劑反應吸收,一般在封裝玻璃上蒸鍍CaO和BaO乾燥劑薄膜或者在封裝玻璃上貼上CaO和BaO乾燥劑,對提高器件的壽命和穩定性是非常有效的。封裝膠、紫外封裝能量和溫度以及加溫時間直接影響器件的壽命和穩定性;氮氣、氬氣等不同封裝氣氛對器件的壽命和穩定性也有較大的影響,必須加以最佳化。

高分子OLED

高分子有機電致發光顯示的聚合物材料一般要滿足:在可見光區具有較高的螢光量子效率;具有良好的成膜性;具有良好的載流子傳輸特性;具有良好的熱和化學穩定性。聚合物材料具有製備簡單、成本低的特點,而且通過調節聚合物的分子鏈結構可以改善有機功能薄膜的性質,但是其純度不易提高,在壽命、發光效率等顯示性能方面仍有待改善。

PLED有機功能薄膜的製備採用濕法工藝,常常採用旋轉塗覆和噴墨列印技術。旋轉塗覆的優點是能實現大面積均勻成膜,缺點是無法控制成膜區域,因此只能製備單色器件,另外旋塗對聚合物容易的利用率也很低。採用噴墨列印技術,不僅可以製備彩色器件,也可以製作圖形與文字,適合製作大面積顯示屏。適合塑膠與玻璃軟硬兩種基板,以及無需去除邊緣膜層,可直接進行封裝與電路連線等。表1-3是旋轉塗覆與噴墨列印技術的比較。

表1-3 旋轉塗覆與噴墨列印技術的比較

| 特性 | 旋轉塗覆 | 噴墨列印 |

| 圖案化能力 | 無 | 可達毫米分辨力 |

| 材料使用效率 | 浪費較大 | 幾乎沒有浪費 |

| 多彩化能力 | 無 | 適合 |

| 基板要求 | 硬質玻璃基板 | 玻璃與塑膠基板皆可 |

| 封裝與電路連線 | 需先去除邊緣的高分子膜層 | 直接作業 |

噴墨列印技術被認為是最適於製備大面積PLED顯示面板的技術。噴墨列印工藝技術需要整合噴墨精密定位機構、聚合物墨點材料及工藝控制等方面,其技術門坎相對較高。一般的發光高分子材料並不適用於噴墨工藝,需再針對噴墨工藝做調整,如分子量、使用溶劑、濃度與黏度等。在PLED器件工藝中,大面積的連續膜層採用旋轉塗覆法或其他工藝製作,以減少針孔等缺陷的影響,提高製備的良品率。

套用和前景

OLED/PLED為全固態器件,具有不怕震動、重量輕、分辨力高、視角寬、工作溫度範圍寬等特點,將在軍事裝備領域得到廣泛套用。隨著技術的不斷成熟,OLED/PLED首先在小尺寸領域向LCD展開競爭,然後逐步向中尺寸和大尺寸螢幕發展,爭奪具有巨大市場空間的HDTV顯示終端。同時利用自身的特點開拓新的套用領域,其中柔性顯示屏具有潛在的套用空間。

對於柔軟屏器件而言,基片是影響其效率和壽命的主要因素。柔軟屏採用的塑膠基片與玻璃基片相比,有以下缺點:平整性差,容易引起器件損壞;塑膠基片的水、氧透過率遠遠高於玻璃基片,造成器件迅速老化;塑膠基片的軟化點較低,限制了高溫工藝的實施。為此,人們對塑膠基片進行了改進,改善塑膠基片的表面平整度,增加其水,氧阻隔性能,聚合物交替多層膜技術被認為是改善塑膠基片性能行之有效的一項技術。此外要實現在低溫下製備高電導率的透明導電膜和低溫製作TFT技術等。

OLED/PLED作為全固體的顯示器件,最大優越性之一在於能夠實現柔軟屏,例如,在金屬箔、塑膠基片等柔性基板上,製成電子報刊、牆紙電視、可穿戴的顯示其等產品。“攜帶型柔性通信顯示設備”可佩戴在士兵的手腕上,可以與附近的計算機進行無線通信,從而使士兵能夠實時看到關鍵的視頻及圖表信息,提高戰鬥力。

此外,典型的OLED器件都採用透明導電的ITO作陽極,不透明的金屬層作陰極。而OLED中採用的發光材料在可見光區都有很高的透射率,因此只要採用透明的陰極就可以實現透明的OLED器件。透明OLED還可以用在鏡片、車窗上以及機載、車載座艙等地方,平時不加電時透明,在通電時提供所需要的信息,而不影響前方視野。

可見,OLED/PLED在軍民兩用市場都有很大的發展潛力。