簡介

在商品流通過程中,溫度、空氣相對濕度、氣體以及光線輻射等因素都會影響產品的變質速率。而在這些因素中,溫度是最難調控的一項。產品腐爛變質的主要原因是微生物作用和酶的催化作用,而作用的強弱與所存放的溫度密切相關。為保證食品、疫苗等產品的安全,傳統的做法是標定出保質期,保質期是指產品在最適宜的溫度條件下能存放的時間,或者是將產品存放在最差條件下的時間極值。然而由於在產品流通過程中影響產品品質的各項因素都具有不可預知性,使得保質期與產品真正可以流通的期限無法達到完全一致,從而會導致保質期難以保證產品品質或者雖保質期已過而產品質量仍合格而造成的不必要的浪費。

隨著技術進步,在監測食品、疫苗及飲料等主體產品的安全性過程中發明了時間-溫度指示劑(TTIs),這是一種化學智慧型化包裝標籤,可以用來檢測主體產品在流通過程中是否有違規操作,如是否曾被置於高溫、高輻射等環境,可以高效地指示出產品的質量是否合格,及時反映出主體產品的實時質量信息,從而避免了傳統做法標明保質期所造成的無法正確指示產品質量的問題,可以以商品的實際質量狀況為前提,執行最短貨架/最先銷售的原則。

指示劑的種類

目前用到的時間溫度指示劑(TTIs)根據指示原理主要分為擴散型、聚合反應型和酶反應型;根據指示劑工作時的化學原理,又可以分為溶液擴散型和 pH 變色反應型;根據傳遞信息的種類可以將溫度指示劑分為臨界溫度指示劑、臨界溫度/時間積分器、時間溫度指示器。

擴散型指示劑

根據布朗運動原理可知,物質的擴散速度隨著溫度的升高而加快。根據這一原理可以製備出兩種擴散型指示劑,一種是將熱熔型材料蠟作為指示劑主體,當蠟受熱融化後即可沿著預先鋪設好的毛細管流動而成為時間溫度指示劑;另一種是在可以顯色的指示劑與吸液芯帶之間放置一層熱熔型薄膜而製成的指示劑。兩種指示劑的基本原理相同,只是在熱熔型材料的選擇和用途上稍有不同。

(1)熱熔蠟作指示劑

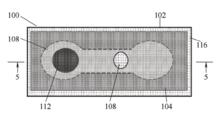

圖1 熱熔蠟做指示劑

圖1 熱熔蠟做指示劑熱熔蠟指示劑的主體部分是將熱熔性固態蠟塗覆於毛細材料表面邊緣處製成溫度指示標籤貼上在主體產品外包裝上。示意圖如圖1所示,圖1中112 即為用到的熱熔蠟指示劑,沿著圖中啞鈴型軸線方向鋪設有毛細纖維( fiberious syntheticpolymer),當主體產品暴露於較高溫度環境下時,熱熔性蠟達到其熔點開始逐步融化,之後熱熔性蠟就會沿著毛細管方向流動,技術人員可以通過垂直於毛細管的視窗(viewing window)108來觀察蠟的流動進程。通常該視窗都做得非常小,位置設定在與主體產品的保質期閾值相對應的位置上,一旦可以從視窗處觀察到熔融態蠟,就說明產品的質量已經發生了變化不能再使用。由於外界環境的輻射也會影響蠟的流動特性,為減少光線輻射對實驗造成的誤差,可以在指示劑的外表面塗覆上一層防輻射材料,如 ZnO、TiO、有機化合物及其混合物或者其它可以吸收紫外輻射的材料。

(2)熱熔物質作指示劑隔膜

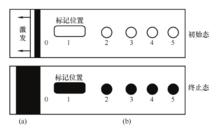

圖2 3M 公司製作的 Monitor Mark 擴散型指示器

圖2 3M 公司製作的 Monitor Mark 擴散型指示器用熱熔物質做指示劑隔膜的典型例子是3M公司Monitor Mark擴散型指示器。具體示意圖如圖2所示,該指示器是一個內部分作 a、b 兩部分的封閉盒體,a、b 之間即是用熱熔性聚酯膜層隔開。其中a室放入脂肪酸酯和藍色鈦酸酯的混合物,而b室內是一條長長的吸液芯帶,該吸液芯帶用作指示劑擴散用的軌道,其作用與上述熱熔蠟作指示劑的例子中毛細纖維的作用相同。工作原理是當外界溫度達到隔膜熔點時,聚酯膜層熔化,指示劑被激活,a 室內的混合物沿著 b 室的吸液芯帶的方向流動。工作人員可以通過垂直於吸液芯帶的 5 個小視窗觀察混合的流動進程,當混合物流到第 5 個視窗時說明產品已經變質不宜再使用。但是這種方法存在一些問題,比如蠟熔融後不會只沿著預設的軌道方向流動,它也會沿著垂直於軌道的方向流動,而且還會黏附到四周的材料上,從而對準確監測主體產品的質量產生一定程度的誤差。

聚合反應型指示劑

聚合反應型指示劑分為兩類,一類是指二乙炔類帶有三鍵的炔屬試劑,當此類指示劑受到外界環境能量激勵時三鍵即發生聚合反應,隨著聚合反應進行在外觀上呈現出一系列顏色變化;另一類是利用澱粉、澱粉酶與碘發生聚合反應而生成藍色包合物的指示劑。

用作指示劑的炔屬試劑都應該包含以下結構:RC≡C—C≡CR,當該指示劑受到外界環境刺激(如高溫、高輻射)時—C≡C—會發生聚合反應,生成結構為 R[—C=C—C=C—]R的聚合物,此類二乙炔類化合物除了發生 1,4 聚合還有可能發生1,6 聚合。一般用到的炔屬試劑為 5,7-十二二炔-1,12二元醇雙(十八烷基氨基甲酸乙酯)和 5,7-十二二炔-1,12 雙(丁氧羰基氨基甲酸乙酯);被乙基、丙基、辛基取代的 2,4-己二炔-1,6-雙(烷基脲)的化合物;2,4-己二炔-1,6-雙(丙基脲)和 2,4-己二炔-1,6-雙(乙基脲)的共結晶化合物以及其它從非均相混合液中用共沉積的方法得到的其它化合物。

聚合反應速率隨溫度升高而加快,在吸收光譜上表現為可見吸收峰從高波段向低波段轉移,在外觀上表現為指示劑顏色加深或色密度發生變化:如聚二乙炔從藍色變為紅色或者由紅色變為黃色。

關於炔屬試劑聚合原理,至今還沒有確切建立起來。早期人們認為聚二乙炔色變是由共軛主鏈構型改變引起的,認為藍相時聚二乙炔的主鏈為烯炔結構,而紅相時聚二乙炔的主鏈為三烯結構。然而,這一理論很快就被量子化學計算結果和檢晶儀的測試數據所否定。在隨後的研究中先後提出了聚二乙炔平面構型轉變為非平面構型、共軛主鏈的有效共軛鏈長變短等理論,但先後都被實驗事實所否定。

隨著研究的深入,現在比較廣泛地為人們所接受的機理是聚二乙炔的共軛主鏈與側基的相互作用。其實該相互作用在二乙炔單體發生固相聚合時就已經發生了。在固相聚合時,二炔分子端基碳原子的雜化形式由原來的 sp 轉化為 sp ,鍵角也由原來的 180°轉變為 120°。而在晶格中排列的側基抵制二炔基團發生扭轉,因此在聚合過程中聚二乙炔體系中積累了內應力。在受到加熱、輻射等外界刺激的情況下,側基發生波動或者構型轉變,減弱了內應力使得主鏈中的 C—C 鍵可以發生扭轉,以便主鏈轉變到相對鬆弛的構象。在外界熱刺激下側鏈獲得運動能量,改變了自身的構型或者構象從而影響了共軛主鏈的構型或者構象,使得聚合過程中累積的能量得以釋放。主鏈中 C—C 鍵的交迭扭轉轉變了主鏈的構象,巨觀上表現為吸收光譜的色變行為。

現在研究較多的炔屬試劑指示劑是將炔屬試劑做成指示劑油墨,該油墨是由炔屬試劑單體、液態介質以及非氣態的反應增強劑(reactivity-enhanced adjuvant)三部分所組成的。具體組成及比例參見美國專利號為 PCT/US2007/071868 的專利。該指示劑油墨體系是將助劑溶解於液相介質中,而將炔屬試劑製成顆粒狀分散於液相介質中,助劑即是在固液兩相相界面上起效。為了做出更加精確地指示商品貨架期的指示劑,現在更先進的方法是將指示劑做成微膠囊型:將炔屬試劑包覆於特殊材料內部,形成核殼結構,使內部指示劑在需要的時候再釋放出來,從而可以更加精確地指示出主體產品的剩餘貨架期。微膠囊的特殊結構使囊心與外界環境相互隔離,使其免受外界溫度、氧氣和紫外線等因素的影響,避免環境影響,降低毒性,掩蔽不良味道,具有控制核心釋放,延長存儲期,改變物態便於攜帶和運輸,改變物性使不能相容的成分均勻混合,易於降解等優點。

酶反應型指示劑

該類型指示劑在國外運用較多,多是以過氧化物酶或耐高溫α-澱粉酶作指示劑來製作時間溫度指示劑。國內研究這類指示劑的報導主要有蔡華偉等以澱粉酶、澱粉和碘為原料,利用澱粉與澱粉酶的反應,以碘為指示劑製備出了澱粉酶指示卡。基本原理是澱粉遇碘生成藍色包合物,其顏色隨著該包合物的聚合度變大而變化,技術人員可以通過觀察指示器顏色而得出商品質量是否合格。還有寧鵬等通過監測反應體系的 pH 值變化來指示時間溫度的積累效應。

指示劑的製備

指示劑薄膜的製備

製備薄膜指示劑的方法主要有:旋轉塗膜、溶液結晶、LB(langmuir-blodgett)成膜、真空沉積等。近年來,隨著納米科學技術的發展,人們提出了一種製備聚二乙炔薄膜的新方法——靜電自組裝技術(electronic self-assembly,ESA)。靜電自組裝技術是利用高分子電解質稀溶液中相反電荷同步吸收的原理,在固體襯底上生成多層薄膜。此種方法具有可以調整和控制薄膜結構、組成和厚度的優點。Sadagopan 等運用 Langmuir-Blodgett 成膜技術製備出了 PDA 納米薄膜;Rangel-Rojo R 等指出,ESA 雖然可以成功製備出納米 PDA,但是不適合實際套用。現在指示劑的研究發展方向為微膠囊型可控釋放指示劑。

微膠囊指示劑的製備

製備微膠囊型指示劑的方法分為物理法、化學法和物理化學法。考慮到成本、原料性能等因素,大多採用化學法製備微膠囊,其中化學法中的界面聚合法比較適合於製備二乙炔型指示劑。由於二乙炔不溶於水,溶於乙醇,易溶於乙醚,可以先將油溶性炔屬試劑單體(通過實驗驗證看哪種最適合)溶於有機溶劑,然後將此溶液在水中分散成很細的液滴,再在不斷攪拌下往水相中加入含有水溶性單體的水溶液,於是在液滴表面上很快形成一層很薄的聚合物膜。經沉澱、過濾和乾燥工序後,便得到包有液滴的微膠囊。國內做過微膠囊指示劑的不是很多,王金鵬等選擇了用α-澱粉酶作指示劑,將該指示劑裝入兩端封端的毛細管中即製成簡易的膠囊型指示劑,再放入冷藏室中備用。還有袁曦明等以酸鹼指示劑和 pH 值變化的熔融化合物作為芯材製備出了可逆變色的微膠囊。

指示劑粒徑控制

為了保證炔屬試劑在印刷過程中具有理想的一致性和再現性,要求製備得到的炔屬試劑顆粒尺寸分布均勻,要求尺寸大約在 12 μm、10 μm 甚至更小,同時還要求指示劑顆粒尺寸分布範圍足夠窄,因為指示劑大顆粒的存在會影響油墨的整體性能,對印刷特性有很多不利影響,粒徑小的顆粒有助於提高指示劑油墨的商業性能。在製備過程中,通常是通過迅速結晶來產生較小的晶體,但是由一些常規方法獲得的沉澱顆粒是不理想的大尺寸,所以就需要對未加工的炔屬試劑晶體通過用輥式粉碎機、球磨機、高速剪下裝置等裝置來對不符合要求的大顆粒進行研磨、粉碎、磨製或者其它方式進行機械粉碎。

然而機械粉碎有其固有的缺點:其一是機械粉碎向整個製備過程增加了許多昂貴的操作步驟,增加了不必要的成本;其二是機械作用增加了樣品的熱量,引發了指示劑聚合反應,從而會導致出現我們不希望出現的顯色;其三是機械粉碎製備的油墨的質量可能不一致或者無法令人滿意。在一項新發明中提出了解決上述問題的方法,該發明是通過將熱炔屬試劑與冷沉澱流體進行對流,同時對溫度加以控制來獲得較小尺寸的炔屬試劑顆粒的。此過程要求的溫度範圍是從炔屬試劑的熱溶液溫度降到比該炔屬試劑的重結晶溫度再低至少 35 ℃,並且在整個重結晶過程中都要保持在這一溫度範圍內。然而低於零度的溫度由於技術難以實現且成本高昂,所以大多使用 0~5℃的溫度範圍。具體用到的試劑及用量參見該發明。

指示劑的選擇及套用

炔屬試劑的選擇範圍

要發生固相聚合反應的條件是二乙炔分子在晶體中的兩個填充參數 d(晶體中兩個分子間的距離)和θ(二炔棒和填充軸之間的夾角),其中d約為0.5 nm,θ約為45°。研究表明,隨著共軛三鍵長度的變長,反應變得更加活潑,側鏈結構在聚合反應過程中發揮了較大的作用,反應後可以獲得結構更加穩定的聚合物。

在選擇指示劑的時候要根據不同的主體產品來選擇合適的指示劑。比如要使指示劑與主體產品的活化能較好地相符,同時還希望指示劑發生反應時所對應的顏色變化速率常數與主體產品變質速率常數能較好的吻合,否則指示劑會在高溫或低溫下發生提前預聚或延遲聚合(取決於主體產品的活化能高於還是低於指示劑材料的活化能)從而給出錯誤的顏色變化信號;同時還要考慮指示劑的可靠性和一致性。

此外,還希望指示劑具有低成本、低毒性、可印刷等特性,而且能夠在顏色變化曲線的終點提供尖銳的波峰(從而使得顏色變化結點與兩側的顏色形成鮮明對比)、具有良好的顏料特性包括能光滑流暢地印刷於基質(如標籤)表面等特點。不同的用途對指示劑特性的要求也不相同,可以用 XRD 和NMR 來檢測新型炔屬試劑單體的物理特性從而使之與主體產品最大程度地相匹配。

這樣一來可供選擇的指示劑範圍就大大縮小了。一種擴大指示劑與主體產品選擇範圍的方法是改變給定的炔屬試劑單體的反應性使得指示劑在指定條件下產生不同回響,這樣一來一種單體就可以根據被改性的炔屬試劑的不同方法來提供兩種及兩種以上的顏色變化 。

炔屬試劑的改性

為了擴大特定主體產品所用指示劑的選擇範圍,可以用冰水浴將炔屬試劑的不同比例的混合物溶於乙酸溶液中,再從其沸點(約110~115℃)攪拌冷卻到20℃。通常用到的溶劑體系有乙酸、丙酸、二甲基甲醯胺、二甲基亞碸、甲醇、甲酸、乙二醇、丙烯醇、2-氨基乙醇、1,1,3,3,-四甲基尿素、二氯乙酸、三氟乙酸,還有一些溶劑混合物如水和以上各個試劑的不同比例的混合溶液。需要將做成固體顆粒狀的炔屬試劑分散到液體介質中,可以通過控制指示劑顆粒的大小來決定指示劑油墨是否透明 。

炔屬試劑的套用

因為在指示劑的使用過程中,不可避免的會受到除了溫度以外的其它因素的影響,比如紫外線輻射等。這些因素可能會引發炔屬單體過早聚合從而引起指示劑顏色變化,進而影響人們對該產品是否過期的判斷。所以在製備指示劑之前就應該提前做好防護措施,減少紫外線的影響。人們可以通過給指示劑表面覆蓋一層抵抗紫外線的保護膜來達到這一目的。時間溫度指示劑可以用於實時監測牛奶、乾酪、冷凍漢堡、番茄、蘑菇、海產品、冰凍牛肉等產品在運輸、貯存以及銷售過程中的安全性,具有較準確地指示產品質量、剩餘貨架期以及預測產品安全性等作用。

聚二乙炔不同的聚集狀態有多種不同的用途,其中溶膠態適合於大規模液體藥物生產過程中的藥物跟蹤探測,而固體或者凝膠態的聚二乙炔更適合於簡易粗放的探測方式。二乙炔聚集形式的多樣性為聚二乙炔的套用前景提供了廣闊的套用平台 。