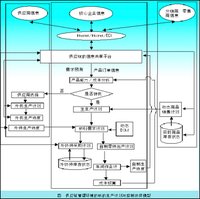

指導

APQP(產品質量先期策劃)手冊第六章控制計畫方法論

信息來源

工藝流程圖;

控制計畫

控制計畫設計/過程失效模式及後果分析;

特殊特性;

從相似零件得到的經驗;

負責人員對過程的了解;

設計評審;

最佳化方法;

編制人員

多方論證小組

在產品策劃階段由技術部門牽頭組建,組成包括設計研發部門、技術部、質保部、生產部、銷售部、採購部、及工廠等多個部門。

項目介紹

1 樣件、試生產、生產

表示適當的分類,在相應名稱前方框內打“√”表示控制計畫的階段(如此階段為生產控制計畫則在“生產”前方框內打“√”):

①樣件:在試製過程中,進行的尺寸測量、材料和性能試驗的描述。

②試生產:在樣件試製後試生產,進行的尺寸測量、材料和性能試驗的描述。

③生產:在正式生產中,產品/過程特性、過程控制、試驗和測量系統的全面檔案化描述。

2 控制計畫的編號

填寫控制計畫編號,記錄順序號編號方法見《技術檔案管理辦法》。

3 零件編號/最新更改等級

填寫被控制產品的零件編號。適用時,填入源於圖樣規範的最近工程更改等級和/或發布日期。

4 零件名稱/描述

填寫被控制產品的名稱及相關說明。

.5 供方/工廠

填寫公司名稱。

6 供方代碼

如顧客指定公司識別號時,則填寫該識別代號。

7主要聯繫人/電話

填寫負責控制計畫的主要聯繫人姓名及電話。

8核心小組

填入負責制定控制計畫最終版本的人員的姓名和電話號。

9供方/工廠批准/日期

由技術部經理批准。

10日期(編制)

填入首次編制控制計畫的日期。

11日期(修訂)

填入最近修訂控制計畫的日期。

12顧客工程批准/日期

如必要時,獲取負責的工程批准。

13顧客質量批准/日期

如必要時,獲取顧客代表批准。

14 其它批准

顧客以外的批准。

15零件/過程編號

通常參照過程流程圖編號。如果有多零件編號存在(組件),那么應相應地列出單個零件編號和它們的過程編號。

16過程名稱/操作描述

參照過程流程圖中的過程/操作名稱。

17機器、裝置、夾具、工裝

過程需用的加工裝備,如製造用的機器、裝置、夾具或其它工具。

18編號

必要時,填入如(但不限於)過程流程圖FMEA和草圖相互參照用的特性編號。

19產品

產品特性為在圖樣或其它主要工程信息中所描述的部件、零件或總成的特點或性能。核心小組應從所有來源中識別組成產品重要特性的產品特殊特性,所有的特殊特性都應列在控制計畫中。,此外可將正常操作中進行過程常規控制的其它產品特性列入。

20過程

過程特性是與被識別產品特性具有因果關係的過程變數。核發小組應識別和控制其過程特性變差以最大限度減少產品變差。

21特殊特性分類:

根據特性重要程度填寫“CC”或“SC”(CC-關鍵特性,SC—重要特性),不同企業規定符號不同,並進行分類。

22產品/過程規範/公差

填寫在作業過程中的控制要求。

23評價/測量技術

填寫用於評價和測量的量具、檢具、工具和試驗裝置。

24樣本容量/頻率

填入抽樣頻率和樣本數量。

25控制方法

對操作怎樣進行控制的簡要描述,如控制圖、檢驗記錄、防錯等。

26反應計畫

規定了為避免生產不合格產品或操作失當所需要的糾正措施。

修改時機

a)產品的更改;

b)過程(工藝)的更改;

c)過程(工藝)不穩定;

d)過程(工藝)能力不足;

e)檢驗方法的修改。