表現形式

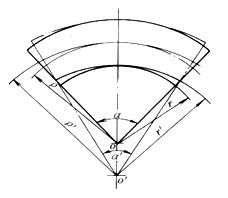

回彈的表現形式有兩種(1)曲率減小曲率由卸載前的1/ρ減小至卸載後的1/ρ。

回彈量Δk=1/ρ-1/ρ。

(2)彎角減小彎曲角由卸載前的α減小至卸載後的α。

回彈角△α=α-α。

影響因素

彎曲回彈

彎曲回彈①材料的機械性能σs、Eoσs愈高、E值愈小,彎曲回彈愈大;

②變形程度r/t。在其相同的條件下,角度回彈量隨r/t值增大而增大;曲率回彈量則隨r/t值增大而減少;

③彎曲中心角αo彎曲中心角α大,回彈角大;

④模具間隙Z。凸、凹模間隙大,回彈量大;

⑤彎曲方式。自由彎曲回彈量大,較正彎曲回彈量小,全形鐓校彎曲回彈量最小;

⑥工件形狀及材料組織狀態。形狀複雜,相互牽扯多回彈量小,冷作硬化後回彈量大;⑦模具結構及壓邊力大小。壓邊力大,工件彎後回彈量小。

回彈值

確定工件的回彈值,是為了採取相應的措施來克服回彈,以使彎曲工件達到圖紙要求的精度。確定回彈值的方法有查圖法、查表法和計算法,一般來說都是近似的。目前,不論國內還是國外,對回彈的研究仍在繼續。由於回彈涉及的因素多,較為複雜,目前還沒有一個精確的計算公式。故對於回彈值的控制一般均是用不同結構的模具來修正,主要是在試模中予以修正的。

回彈措施

彎曲回彈

彎曲回彈用屈服極限小、彈性模量大的材料作為彎曲件,可獲得較高的彎曲質量。此外,坯料的厚度公差大小,表面質量的優劣和平面度的好壞,都對彎曲回彈有較大的影響。對彎曲精度要求高的工件,也要對坯料此方面的質量加以篩選。

2、選擇較小的相對彎曲半徑

r/t值小,表明變形程度大。一般在r/t≤3-5時,認為板料的彎曲區已全部進入塑膠狀態。較小的彎曲半徑對減燭回彈有利,但過小的彎曲半徑會使彎曲區破裂。目前資料上給出的材料最小彎曲半徑主要是絕對經驗數據,可作為板金設計者設計工件彎曲半徑的參考依據。

5-3、選擇需要的模具間隙

V型彎曲,其間隙值是靠高速工具機來實現的,與模具本身無關。

而對U型彎曲來說,其回彈隨凹模開口深度增大而減少,隨模具間隙減小而回彈量減小。若彎曲精度高的工作,可

以取彎曲單邊間隙值為Z=t;若需要更高的彎曲精度,採用帶有稍許變薄的彎曲,對減少回彈會更有用。因為零間隙或負間隙彎曲,可以改變板料的應力狀態,使其由普通的彎曲轉化為具有拉彎性質的彎曲,使壞料的中性層內側壓應力狀態,從而坯料整個截面在切向均處於拉應力狀態,卸載後內外側纖維回彈相互抵消,可減小回彈(圖4)。所以採用拉彎工藝及可調間隙的模具,對控制回彈是很有好處的。

4、設計合理的工件形狀

U型彎曲件比V型件回彈量小。工件形狀複雜,各部分間相互牽扯多,回彈困難。所以?型回彈量比U型小。若在彎曲處壓製出適宜的加強筋,則回彈量更小。因此對彎曲件進行翻邊或疊邊處理,既可以提高剛度,又能減小回彈。

5、採用合適的組織狀態

冷作硬化後的材料,彎曲回彈量大。對精度要求高的彎曲件其坯料有冷作硬化,應對其進行退火處理,再彎曲。在需要且又允許的情況下,應對較厚坯料的工件採用加熱彎曲消除回彈。

6、採用校正彎曲正式

校正彎曲回彈角明顯小於自由彎曲,且校正力愈大,回彈愈小。這是因為校正彎曲力將使衝壓力集中在彎曲變形區,迫使金屬內層金屬受擠壓,則板材被校正後,內外層纖維都被伸長,卸載後都要縮短。由於內外層的回彈趨勢相反,回彈量將減小,從而達到克服或減少回彈的目的。故校正彎曲,是與拉彎性質相似的一種彎曲方式,其套用範圍顯得更大一些。一般校正彎曲凸模多採用圖5的形狀。

彎曲模

1、補償法控制回彈

補償法控制回彈是根據彎曲件回彈方向和回彈量的大小,控制模具工作部分的幾何形狀與尺寸,使工件彎曲後回彈得到補償。例如對彎曲較大的U形件,可將凸模端面或頂板表面製成圓孤狀、或將凸、凹模製成一定角度的傾斜面,從而卸載時被彎曲成的圓孤處或傾斜處產生的變形,可以補償兩個圓角的回彈變形。(圖6)

由此擴展,利用彎曲補償法可以彎曲常規方法難以彎曲的工件。對圖8所示的形狀,兩邊緊貼,沒有成形空間。利用變形回彈及校正補償的方法,可以變曲。

第一步將凸、凹模底部製成弧形,其弧長展平應等

於工件底邊直線長。第二步再用平底凸、凹模校平即可。校正補償可以通過斜楔式或鉸鏈或模具結構,使補償作用更易於實現。例如對圖6a所示的凸、凹模均製成一定

傾斜面,工件脫模困難,當製成一定傾斜

面,工件脫模困難,當製成圖9所示的鉸鏈式彎曲模,則不存在上述困難。

2、採用聚氨酯橡膠彎曲模

對坯料較薄的工件,可以用聚氨酯橡膠模進行彎曲,其控制回彈量

效果好。因為聚氯酯橡膠彎曲模不但可以獲得無間隙彎曲,甚至可以達到類似拉深狀態的彎曲,因而彎曲質量高。

例如圖10所示的聚氯酯橡膠彎曲模。毛坯在模具中受到由上而下的衝壓力P作用,而在兩側分別受到壓力F與摩擦力FU的作用。FU是毛坯與聚氯酯橡膠相互摩擦而引起的。彎曲過程中壓力F隨工件壓入深入增大而增大,FU當然也隨之增大。正是由於FU存在,改變了毛坯內部應力狀態下的分布。如圖11所示,圖11a為鋼模塑性彎曲時毛坯內部切向應力分析,圖11b為摩擦力FU引起的摩擦拉應為σF的分布,而在聚氨酯橡膠彎曲中,毛坯內部應力分布為上述兩種應力迭加(圖11c)。顯然σF改變了毛坯內部應力分布規律,使應力中性層的位置向內層移動,顯然增大了外層拉應力分布區域,減小了內層壓應力分布區域,因此比鋼模回彈量要小。

3、採用斜楔彎曲模

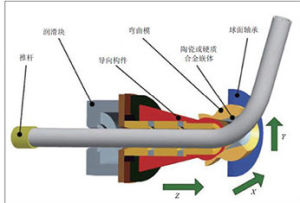

斜楔彎曲模採用擠壓校正彎曲的方法,一般來說是可以獲得較高質量彎曲件的。

圖12是內斜楔彎曲模。從圖中可以看出在兩活動凸模彎曲即將結束時,由內斜楔作用,再對U形彎曲件角部進行擠壓校正,因而精度較高。類似結構的彎曲模還有很多,比如說還可以利用外斜楔對彎曲角進行擠壓校正。

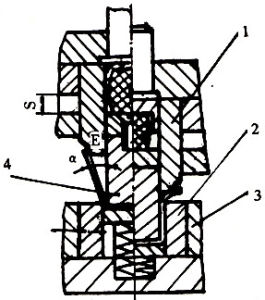

圖13是。開啟狀態時凹模2、5在彈簧4的作用下張開,且凸模1與凹模間的間隙Z等於板料厚度。凸模1下行將毛坯在凹模2、5間變曲成形。這裡值得注意的是:①凹模與模座間的斜度以20°左右為好;②彈簧4的反力要大於工件所需要的彎曲力。當凸模的兩肩台與凹模上平面相接時,便近使凹模沿模座的斜面下滑並向中間收攏,進而對工件進行擠壓校正。由於凸、凹模作了回彈補償,工件成形回彈後可得到直角的彎曲件。

模具結構

對U形彎曲,最近夏華等人認為採用圖14所示的大圓角凹模、與小圓角的凸模,對彎曲件角部進行變薄彎曲,使之成為全塑性彎曲。

此外,。所有這些措施,可使彎曲件回彈量減小,表面質量也很高。

李文棟等人最近設計出一次成形?,如圖15所示該模具彎出的零件挺直,形狀與尺寸精度也較高。成功的關鍵是減少了彎曲阻力,亦即圖示中的α角要小,同時凹模圓角半徑要大。如圖所示,凸模是由固定凸模1和浮動凸模4組成。浮動凸模浮動一個距離SoS愈大,α角愈小,對彎曲愈有利。但還有一點須注意,在初始彎曲瞬間要保證零件翻轉後略超出固定凸模E點。

對板料較厚的常見的V型、U型、Z型及?型彎曲件,採用全形鐓校彎曲模具較好(圖16)。其應力是否可以看作是一個純塑性彎曲疊加一個較大的較正應力,可以認為全形鐓校後的彎曲應力是由全部的單一應力構成,因而幾乎不出現回彈現象,可獲得高質量的彎曲工件。

級進模

級進模,尤其是很多工位的級進模,一般均是高效、精密的模具,造價高。若一個環節出現問題,就會導致整個模具報廢。因而級進模中對彎曲工步處理也是相當慎重的。例如對90°彎曲為求得彎曲精度和防止回彈,所以分成兩步:第一步彎45°,第二步彎成90°(圖17a)。圖,7b為?形彎曲,先將兩端彎成V型,再彎曲成形。對複雜形狀彎曲,甚至要預留工位以便有機會進行補救。採用角部鐓剁校正法來克服或減小回彈是級進模中常用方法。此法是在彎曲行程終了,對工件彎曲角處施加一定的擠壓力,近使彎曲處內層的金屬產生切向拉深應變,使之內外層應變相同、回彈相抵消等。此外尚有用拉壓方法進行彎曲、側向加壓等方法來校正、克服回彈,以達到高精度的彎曲件。

5-9、管材彎曲中克服回彈的措施

彎管方法

有四種:壓彎、滾彎和擠彎。在彎管中,除了需要解決外緣裂、內圓皺、管徑扁的問題外,還有一個非常重要的問題,那就是克服管子彎曲中的回彈問題。

為了保證彎管質量,在變管模設計中必須預先估算出回彈值的大小,然後經以適合的預回彈量,以保證卸載後彎曲件的彎曲半徑和彎曲角度符合設計的要求,以免除人工整形的麻煩。

因此彎管中克服回彈的方法同板料彎曲是相同的。第一步想辦法估算出管子曲率回彈值△P,角度回彈值△α,作為設計模具進行補償的依據,第二步通過試模最後加以修正。例如繞彎時曲率回彈值△P,角度回彈值△α可以分別按下式計算:

△P=(σs*Sx/E*Jx)+(D/E*ρ)

△α=(σs*Sx/E*Jx+D/E)*α

式中:σs——材料近似實際應力曲線的屈服極限;

D——材料的應變數模量;

Sx——型材截面積對x軸的靜矩;

Jx——型材截面積對x軸的慣性矩;

α——回彈前的彎曲角;

ρ——回彈前的曲率半徑