纖維成形區工藝風的技術套用

所有熔體拉絲的理論研究和實驗都證明:穩定的冷卻條件是纖維成形過程穩定和得到優質纖維的關鍵因素之一。纖維成形區周圍的空氣及其流動,是纖維成形的主要的冷卻介質之一。保持纖維區周圍氣流的溫度場和速度場的穩定,是保證冷卻條件穩定的先決條件。纖維成形區的氣流可以分為自然氣流和強制氣流。自然氣流是指在拉絲過程中,在拉絲機的高速牽引下,由於纖維快速移動帶來負壓,把周圍環境氣體帶到成形區而形成氣流,這也是纖維成形過程中所固有的氣流。而強制氣流即是所指的工藝風,是採用工藝主動送風的方式,有序組織成形區周圍的氣流。

隨著池窯拉絲技術實踐表明,工藝風的綜合套用,已經成為了保持漏板拉絲作業穩定、保持原絲產品品質穩定的重要措施。

工藝風的技術套用

1、空調冷卻風的技術套用

空調冷卻風是通過全新風空調機組,通過噴淋冷卻 水後,使冷卻風保持了 一定的溫度、濕度和壓力。

(1)空調冷卻風在成形室內的技術套用

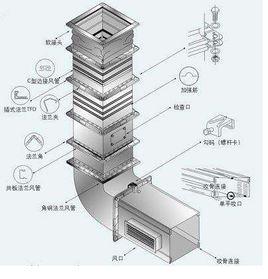

主要是通過空調冷卻系統和地下室抽風系統,在成形室的大環境下,形成上送風、下抽風的空調環境,成形室內氣壓為微正壓,保持成形室內的溫度、濕度和氣流的穩定。

(2)空調冷卻風在漏板成形區內的技術套用

主要是通過漏板冷卻風箱向漏板成形區輸送空調冷卻風,有序補償漏板區的自然氣流,保證漏板成形區內氣流的溫度、濕度、壓力穩定,一般情況下風箱風速為4~6m/s。

(3)空調冷卻風在塗油過程中的技術套用

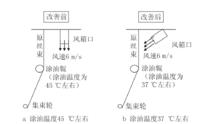

隨著拉絲工藝技術的不斷提高,漏板技術的逐漸完善,2000孔漏板流量已經由之前的75kg/h提升到的100kg/h左右,漏板溫度越來越高。絲束的塗油溫度,由原來的37 ℃左右上升到43 ℃左右。

由於浸潤劑溫度在大於40℃時,容易產生化學反應,從而使浸潤劑變質失效,從而影響原絲的塗油效果和產品質量。通過改造原有空調風箱的結構,將風箱吹風口由原來的豎直向下改為水平向下30度角吹向原絲束,這樣既滿足了成形區的風量,還起到了降低原絲束溫度的目的。

詳情如下圖所示:

工藝風

工藝風2、壓縮空氣在拉絲成形過程中的技術套用

(1)壓縮空氣在引絲操作時的技術套用

在引絲過程中,由於漏板溫度局部較高、絲根不成形而造成漏嘴連孔,需要用氣流輔助使漏板降溫,並將連孔吹開,才能正常作業。原有方法是使用空調冷卻風經手動換向後吹向漏板,使漏板冷卻並吹開連孔。大部分池窯拉絲生產線都已經採取了壓縮空氣自動吹風系統,通過與拉絲機停機信號聯鎖,自動、及時向漏板吹風冷卻,從而減少漏板連孔和漫流,使得引絲工能夠儘快的將絲束引好,完成上車作業。

(2)壓縮空氣在滿筒換筒時的技術套用

在拉絲過程中,漏板溫度和線速度是保持恆定的。但在滿筒換筒的一瞬間,絲束從滿卷裝、大直徑的紗筒上,在推絲桿的推動下,突然卷繞到小直徑的機頭上,線速度發生了突變,使得絲束帶走的熱量突然減少,使得漏板溫度急劇升高,絲根不穩定,如果不及時吹風冷卻,很容易造成高溫斷頭飛絲。原有的方法是人為操作風板,換筒時對漏板進行冷卻。但操作要求高,對風板操作的時間和尺度必須非常熟練,一定程度上降低了勞動生產率和滿筒率。

滿筒換筒時採用的自動送風系統,主要由壓縮空氣管路、閥門、過濾器、調壓閥及自動控制系統組成。通過與拉絲機換筒信號聯鎖,並配有限時器和延時器,即可實現滿筒換筒時的自動送風系統,從而大大提高了換筒作業時的穩定性和人工效率。一般送風壓力為0.2MPa,延時時間一般根據拉絲機換筒時間長短而定,一般為20s左右。

(3)壓縮空氣在噴霧系統中的套用

隨著池窯技術不斷的發展,池窯的熔化效率越來越高,漏板孔數和漏板流量也逐漸變大。為了達到較好的塗油效果,除了採用空調冷卻風在拉絲過程中冷卻絲束外,還採用了一種空氣霧化原絲噴霧工藝。該工藝是通過軟化水和壓縮空氣相結合,壓縮空氣通過一定的壓力將軟化水按一定角度打散,從而達到霧化的效果,然後再噴到原絲束上,軟化水的霧化效果更好,穿透力強,可以完全潤濕原絲,降低絲束溫度,從而提高了原絲塗油效果。空氣霧化噴霧設備不但比普通噴霧的冷卻效果和噴霧效果好,而且噴霧用水量也僅僅為普通噴嘴的一半左右,降低了軟化水的用水量,並且能夠穩定原絲筒的含水率,大大提高原絲筒的外觀品質。

工藝風技術的發展趨勢

隨著池窯拉絲技術的不斷發展,對工藝風的技術要求也將越來越精細化,這就需要針對池窯拉絲主流纖維成形漏板、主流的原絲規格和拉絲工藝,進一步深入分析工藝風對纖維成形區的氣流速度場和溫度場的影響,以期達到更好的套用效果。