簡介

工藝流程:ɡōnɡ yì liú chénɡ,指工業品生產中,從原料到製成成品各項工序安排的程式。 也稱"加工流程"或"生產流程"。簡稱"流程"。 它是研究如何以最少的消耗、最低的成本和最高的生產效率製造產品的科學。為了使生產能夠合理有效地進行,必須要有一個先後順序的安排,這個程式就是:工藝流程。

選擇制定設計工藝流程應考慮的問題:產品方案和產品質量產品方案是研究和確定建設項目所生產產品的種類、規格、質量等方案問題。它是研究和制定工藝流程的重要環節,也是設計工作中的一項重要內容。

基本定義

生產工藝流程,是指在生產過程中,勞動者利用生產工具將各種原材料、半成品通過一定的設備、按照一定的順序連續進行加工,最終使之成為成品的方法與過程。原則是:技術先進和經濟上的合理。由於不同的工廠的設備生產能力、精度以及工人熟練程度等因素都大不相同,所以對於同一種產品而言,不同的工廠制定的工藝可能是不同的;甚至同一個工廠在不同的時期做的工藝也可能不同。可見,就某一產品而言,生產工藝流程具有不確定性和不唯一性。

基本要素

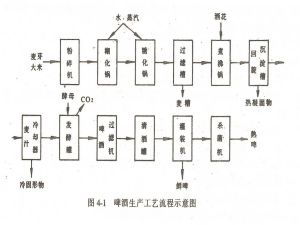

生產工藝流程就是產品從原材料到成品的製作過程中要素的組合。包含輸入資源、活動、活動的相互作用(即結構)、輸出結果、顧客、價值六大方面。以啤酒生產工藝流程為例,輸入資源包括原材料(麥芽大米),活動及活動間的相互作用包括人員與設備輔助支持所產生的各種反應和變化,最後才能輸出結果(啤酒),並指向一定的顧客,產品生產最終具有了相應的價值。

啤酒生產工藝流程示意圖

啤酒生產工藝流程示意圖生產工藝流程設計

流程工藝流程設計由專業的工藝人員完成,設計過程中要考慮流程的合理性、經濟性、可操作性、可控制等各個方面,生產工藝流程設計的內容主要有:

流程的組織和分析

即說明生產過程中物料和能量發生的變化及流向,套用了哪些生物反應或化工過程及設備,確定產品的各個生產過程及順序。該部分工作內容通常稱為過程設計。流程的組織包括以下幾個基本要求:

1、能滿足產品的質量和數量指標

2、具有經濟性

3、具有合理性

4、符合環保要求

5、過程可操作

6、過程可控制

我國工藝流程設計越來越注重以下幾個方面:

1、儘量採用成熟的、先進的技術和設備;

2、儘量減少三廢排放量,有完善的三廢治理措施,減少或消除對環境的污染,並做好三廢的回收和綜合利用;

3、確保全全生產,以保證人生和設備的安全;

4、儘量採用機械化和自動化,實現穩產,高產。

生產工藝流程圖的繪製

生產工藝流程圖分為各個層級,不同層級有著不同的客群,關注的重點不同,要求各異。延展諮詢認為,基礎流程圖要求表明主要物料的來龍去脈,描述從原材料至成品所經過的加工環節和設備等;更細化的流程圖則須用符號標明各個環節的關鍵控制點,甚至具體到產品的工藝參數等,這類流程圖是施工的依據,也是操作、運行和維修的指南。

流程管理

生產工藝流程管理主要包括:

1、生產工藝流程最佳化機制

生產工藝流程並不是穩定不變的,隨著技術的不斷變化,人員的能動性能相應給工藝的改進提出更合理的建議,每一個細節的變更都可能對整個工藝流程的最佳化產生良好的效果。企業應創建相應的生產工藝流程最佳化機制。

2、生產工藝流程各環節的協調

主要有生產工藝流程相關各部門間的安排與協調等。產品實現的過程中涉及的部門與環節非常廣,相關部門的管理者既需要清楚本部門在產品實現的過程中承擔哪些責任,同時還須掌握必要的方法和工具,才能保證整個生產工藝流程的順暢及高效。

3、生產工藝流程管控

設備是否老化?人員安全是否有保障?關鍵控制點狀態如何?生產工藝流程的管控涉及到整個工藝過程的多個方面。企業必須形成規範的管控機制,降低風險。

具體實例

鈑金工藝流程

1領料-2取料-3沖孔-4折彎-5焊接-6打磨-7檢測-8噴塑-9半成品檢測-10入庫。噴塗流程:噴底漆→面漆→罩光漆→烘烤(180-250℃)→質檢.

機加工工藝流程:毛坯進庫-毛坯加工-精加工-半成品檢驗-安裝-成品檢驗-包裝-物流

鋁型材及鋁製品工藝流程

鋁材擠型 五金衝壓 拉絲 研磨 噴沙 陽極氧化 絲印 剖溝 擠壓模具設計製造 模具氮化

電鍍的工藝流程為:①清洗金屬物件;②稀鹽酸浸泡;③沖淨;④浸入鍍液;⑤調節電流進行電鍍; ⑥自鍍液中取出;⑦沖淨;⑧去離子水煮;⑨烘乾。

衝壓件加工包括沖裁、彎曲、拉深、成形、精整等工序。衝壓件加工的材料主要是熱軋或冷軋(以冷軋為主)的金屬板帶材料,例如碳鋼板、合金鋼板、彈簧鋼板、鍍鋅板、鍍錫板、不鏽鋼板、銅及銅合金板、鋁及鋁合金板等。

衝壓工藝流程:卷板料進場--開卷---剪下下料---落料/下形狀料(無須形狀料的可跳過)---拉延/壓形/壓彎(通常會出現在衝壓工序的第一步)----(通常出現在後繼衝壓工序)切邊/沖孔/整形/翻邊/翻孔/沖翻孔/切斷/切口/沖缺/縮口/擴口/半沖孔(敲落孔/沖凸台、非精沖中有時也會見到)/包邊/內外緣整修/校平等---以上為衝壓中一般會出現的工序---接下來是後期了如表面處理:電鍍、發藍、拋丸、拋光、噴塗 和一些熱處理等等

機加工工藝流程 :毛坯進庫-毛坯加工-精加工-半成品檢驗-安裝-成品檢驗-包裝-物流

外協加工流程:原材料購買=〉檢測合格入庫=〉系統發料=〉外協廠取料,確認數量=〉加工成零件=〉送貨=〉合格入庫=〉原材料數量扣回

模具生產工藝流程

1)ESI(Earlier Supplier Evolvement 供應商早期參與):此階段主要是客戶與供應商之間進行的關於產品設計和模具開發等方面的技術探討,主要的目的是為了讓供應商清楚地領會到產品設計者的設計意圖及精度要求,同時也讓產品設計者更好地明白模具生產的能力,產品的工藝性能,從而做出更合理的設計。

2)報價(Quotation):包括模具的價格、模具的壽命、模具的交貨期。

3)訂單(Purchase Order):客戶訂單、訂金的發出以及供應商訂單的接受。

4)模具生產計畫及排工安排(Production Planning and Schedule Arrangement):此階段需要針對模具的交貨的具體日期向客戶作出回復。

5)模具設計(Design):可能使用的設計軟體有Pro/Engineer、UG、Solidworks、AutoCAD等

6)採購材料

7)模具加工(Machining):所涉及的工序大致有車、鑼(銑)、熱處理、磨、電腦鑼(CNC)、電火花(EDM)、線切割(WEDM)、坐標磨(JIG GRINGING)、雷射刻字、拋光等。

8)模具裝配(Assembly)

9)模具試模(Trial Run)

10)樣板評估報告(SER)

11)樣板評估報告批核(SER Approval)

模具加工工藝流程

開料:前模料、後模模料、鑲件料、行位料、斜頂料;

開框:前模模框、後模模框;

開粗:前模模腔開粗、後模模腔開粗、分模線開粗;

銅公:前模銅公、後模銅公、分模線清角銅公;

線切割:鑲件分模線、銅公、斜頂枕位;

電腦鑼:精鑼分模線、精鑼後模模芯;

電火花:前模粗、銅公、公模線清角、後模骨位、枕位;

鑽孔、針孔、頂針;

行位、行位壓極;

斜頂

復頂針、配頂針;

其它:①唧咀、碼模坑、垃圾釘(限位釘);②飛模;③水口、撐頭、彈簧、運水;

省模、拋光、前模、後模骨位;

細水結構、拉桿螺絲拉鉤、彈簧

淬火、行位表面氮化;

修模刻字。

模具製作工藝流程

審圖—備料—加工—模架加工—模芯加工—電極加工—模具零件加工—檢驗—裝配—飛模—試模—生產

A:模架加工:1打編號,2 A/B板加工,3面板加工,4頂針固定板加工,5底板加工

B:模芯加工:1飛邊,2粗磨,3銑床加工,4鉗工加工,5CNC粗加工,6熱處理,7精磨,8CNC精加工,9電火花加工,10省模

C:模具零件加工:1滑塊加工,2壓緊塊加工,3分流錐澆口套加工,4鑲件加工

模架加工細節

1, 打編號要統一,模芯也要打上編號,應與模架上編號一致並且方向一致,裝配時對準即可不易出錯。

2, A/B板加工(即動定模框加工),a:A/B板加工應保證模框的平行度和垂直度為0.02mm,b :銑床加工:螺絲孔,運水孔,頂針孔,機咀孔,倒角c:鉗工加工:攻牙,修毛邊。

3, 面板加工:銑床加工鏜機咀孔或加工料嘴孔。

4, 頂針固定板加工:銑床加工:頂針板與B板用回針連結,B板面向上,由上而下鑽頂針孔,頂針沉頭需把頂針板反過來底部向上,校正,先用鑽頭粗加工,再用銑刀精加工到位,倒角。

5, 底板加工 :銑床加工:劃線,校正,鏜孔,倒角。

(註:有些模具需強拉強頂的要加做強拉強頂機構,如在頂針板上加鑽螺絲孔)

模芯加工細節

1) 粗加工飛六邊:在銑床上加工,保證垂直度和平行度,留磨餘量1.2mm

2) 粗磨:大水磨加工,先磨大面,用批司夾緊磨小面,保證垂直度和平行度在0.05mm,留餘量雙邊0.6-0.8mm

3) 銑床加工:先將銑床機頭校正,保證在0.02mm之內,校正壓緊工件,先加工螺絲孔,頂針孔,穿絲孔,鑲針沉頭開粗,機咀或料咀孔,分流錐孔倒角再做運水孔,銑R角。

4) 鉗工加工:攻牙,打字碼

5) CNC粗加工

6) 發外熱處理HRC48-52

7) 精磨;大水磨加工至比模框負0.04mm,保證平行度和垂直度在0.02mm之內

8) CNC精加工

9) 電火花加工

10) 省模,保證光潔度,控制好型腔尺寸。

11) 加工進澆口,排氣,鋅合金一般情況下澆口開0.3-0.5mm,排氣開0.06-0.1mm,鋁合金澆口開0.5-1.2mm排氣開0.1-0.2,塑膠排氣開0.01-0.02,儘量寬一點,薄一點。

鋼鐵件電鍍鋅工藝流程

┌酸性鍍鋅

除油 → 除銹→ │ → 純化 → 乾燥

└鹼性鍍鋅

鋼鐵件常溫發黑工藝流程

┌ 浸脫水防鏽油

│

│ 烘乾

除油→除銹→常溫發黑→│ 浸肥皂液 ——→ 浸錠子油或機油

│

│

└浸封閉劑

鋼鐵件磷化工藝流程

除油→除銹→表調→磷化→塗裝

ABS/PC塑膠電鍍工藝流程

除油 → 親水 → 預粗化(PC≥50%) → 粗化 → 中和 → 整面 → 活化→ 解膠 → 化學沉鎳 → 鍍焦銅 → 鍍酸銅 → 鍍半亮鎳 → 鍍高硫鎳 → 鍍亮鎳 → 鍍封 → 鍍鉻

PCB電鍍工藝流程

除油 → 粗化 → 預浸 → 活化 → 解膠 → 化學沉銅 →鍍銅→ 酸性除油 → 微蝕 → 鍍低應力鎳 → 鍍亮鎳 → 鍍金 → 乾燥

鋼鐵件多層電鍍工藝流程

除油 → 除銹 → 鍍氰化銅 → 鍍酸銅 → 鍍半亮鎳 → 鍍高硫鎳 → 鍍亮鎳 → 鎳封 → 鍍鉻

鋼鐵件前處理工藝流程

1、打磨件 → 除蠟 → 熱浸除油 → 電解除油 → 酸蝕 → 非它電鍍

2、非打磨件 → 熱浸除油 → 電解除油 → 酸蝕 → 其它電鍍

鋅合金件鍍前處理工藝流程

除蠟 → 熱浸除油 → 電解除油 → 酸蝕 → 鍍鹼銅 → 鍍酸銅或焦磷酸銅 → 其它電鍍

鋁及其合金鍍前處理工藝流程

除蠟→熱浸除油→電解除油→酸蝕除垢→化學沉鋅 → 浸酸 → 二次沉新 → 鍍鹼銅或鎳 → 其它電鍍 除蠟→熱浸除油→電解除油→酸蝕除垢→鋁鉻化 → 乾燥 → 噴沫或噴粉→ 烘乾或粗化 →成品除蠟→熱浸除油→電解除油→酸蝕除垢→陽極氧化 → 染色 → 封閉 → 乾燥 → 成品

鐵件鍍鉻工藝流程

除蠟 → 熱浸除油 → 陰極 → 陽極 → 電解除油 → 弱酸浸蝕 → 預鍍鹼銅 → 酸性光亮銅(選擇)→ 光亮鎳 → 鍍鉻或其它 除蠟 → 熱浸除油 → 陰極 → 陽極 → 電解除油 → 弱酸浸蝕 → 半光亮鎳 → 高硫鎳 → 光亮鎳 → 鎳封(選擇)→ 鍍鉻

鋅合金鍍鉻工藝流程

除蠟 → 熱浸除油 → 陰極電解除油 → 浸酸 → 鹼性光亮銅 → 焦磷酸銅(選擇性)→ 酸性光亮銅(選擇性)→ 光亮鎳 →鍍鉻(12) 電叻架及染色工藝流程

前處理或電鍍 → 純水洗(2-3次) →預浸 → 電叻架 → 回收 → 純水洗(2-3次)→ 烘乾 → 成品

PCB孔金屬化工藝流程

鑽孔→磨板去毛刺→上板→整孔清潔處理→雙水洗→微蝕化學粗化→雙水洗→預浸處理→膠體鈀活化處理→雙水洗→解膠處理(加速)→雙水洗→沉銅→雙水洗→下板→上板→浸酸→一次銅→水洗→下板→烘乾

對不同芯模進行電鑄的工藝流程

金屬芯模:脫脂→弱浸蝕→製備分離層(用於多次使用的芯模)→鍍裹緊層→鍍裹緊層→電鑄→機加工→加固→脫模→熱處理(用於內應力大和需提高塑性的電鑄層)。

非金屬芯模:塗防水層(用於易吸水的材料)→脫脂→鍍導電層→鍍裹緊層電鑄→機加工→加固→脫模→熱處理(用於內應力大和需提高塑性的電鑄層)。

電泳漆工藝流程

酸洗→水洗→預脫脂→脫脂→水洗→水洗→磷化→水洗→水洗→超音波清洗→純水洗→電泳→噴淋洗→水洗→純水洗→風乾→烘烤

管理

工藝是一門以一定的產品質量為目標,研究如何以最少的消耗、最低的成本和最高的生產效率製造產品的科學。而在產品的質量問題中有60~70%是由於違反工藝紀律,工藝管理不嚴造成的。因此,正確認識工藝管理在加工製造企業中的作用,對於企業提高我們產品質量進而提高經濟效益有著十分重要的意義。

工藝管理的範圍與內容

1、工藝管理的工作的範圍,按新產品品種分,則包括全新產品和改進、改型新產品。若按新產品試製階段分,則可分為樣機試製工藝準備,小批試製工藝準備和批量試製生產工藝準備三種,對生產批量較小的新產品,則只包括樣機試製和小批試製兩個階段的工藝準備。

2、內容:工藝設計、工藝設計的原則工藝的先進性與使用的現實性;工藝設計的可靠性與經濟上的繼承性;設計工藝的創造性與科學的合理性;設計工藝的理論性與實踐性;工藝使用的安全性;工藝設計的標準化原則。

制定工藝定額

勞動定額A.範圍凡是能夠計算考核工作量的工種和崗位,均應制訂勞動定額。B.制定的依據:產品圖樣;工藝規程檔案;企業生產類型及產品計畫批量;定額標準及企業同類產品及其零部件的勞動定額實際資料。C.制訂的要求所制訂定額應該先進合理,達到平均先進水平;注意綜合平衡,防止不合理差異。D.制訂的方法經驗估計法;統計分析法;類推比較法;技術測定法。2、材料消耗工藝定額A.範圍構成產品的原材料(含外購件);產品生產過程中所需輔助材料。B.制訂依據具有淨重的產品零部件圖紙和零部件明細表;產品工藝規程檔案;產品所需各種材料標準、加工餘量標準和下料公差標準等技術資料。C.制訂的原則先進可行促使材料節約供應可能D.制訂的方法技術計算法實際測量法經驗統計法。

工藝流程圖

對一步步的順序提供了有價值的圖解。美國工業工程標準辭彙作了以下定義:“工藝流程圖是用圖表符號形式,表達產品通過工藝過程中的部分或全部階段所完成的工作。典型的流程圖中包括的資料有數量、移動距離、所做工作的類別以及所用的設備,也可以包括工時”。為了便於列出工藝流程圖,一般均採用國際通用的記錄圖形符號來代表生產實際中的各種活動和動作。

工藝流程圖一般有如下幾種:

1.全廠總工藝流程圖或物料平衡圖,在化工廠設計中,為總說明部分提供的全廠流程圖樣。對綜合性化工廠則稱全廠物料平衡圖。圖上各車間(工段)用細實線畫成長方框來示意。流程線只畫出主要物料,用粗實線表示。流程方向用箭頭畫在流程線上。圖上還註明了車間名稱,各車間原料、半成品和成品的名稱、平衡數據和來源、去向等。

2.物料流程圖,是在全廠總工藝流程圖基礎上,分別表達各車間內部工藝物料流程的圖樣。在流程上標註出各物料的組分、流量以及設備特性數據等。

3.工藝管道及儀表流程圖,是以物料流程圖為依據,內容較為詳細的一種工藝流程圖。在管線和設備上畫出配置的某些閥門、管件、自控儀表等的有關符號。