簡介

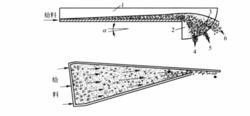

尖縮流槽的結構如下圖所示,槽底為一光滑平面,由給料端向排料端作直線收縮。

溜槽分選過程示意圖

溜槽分選過程示意圖尖縮流槽的槽底傾角較大,通常可達16°~20°,物料和水一起由寬端給入,濃度很高,固體質量分數最高可達65%,在沿槽流動過程中發生分層。由於坡度較大,高密度顆粒不發生沉積,以較低的速度沿槽底運動,上層礦漿流則以較高速度帶著低密度顆粒流動。由於槽壁收縮,礦漿流的厚度不斷增大,在由窄端向外排出時,上層礦漿流衝出較遠,下層則接近垂直落下,礦漿流呈扇形展開,用截取器將扇形面分割,即得到高密度產物、低密度產物及中間產物。尖縮流槽即是由此扇形分帶而得名。

尖縮流槽的接料方式,主要有下圖所示的3種。

產品接取方式

產品接取方式尖縮流槽的分選原理

前蘇聯的保嘎托夫等人對尖縮流槽的分選原理進行的研究結果表明,在溜槽前部約3/4區域內,礦漿流基本呈層流流動,在接近排料端約1/4區域內轉變成湍流流動。在層流區段,物料借剪下運動產生的分散壓鬆散,高密度細顆粒在離析作用下轉入下層,低密度粗顆粒則轉移至上層。相當於前邊所描述的流變層中的分層情況。到了湍流區段。在法向脈動速度作用下,顆粒按干涉沉降速度差重新調整,結果是高密度粗顆粒下降至最底層,而原先混雜在高密度粗顆粒中問的低密度細顆粒則轉移至最上層,使高密度產物的質量進一步提高。生產實踐表明,待分選物料中高密度組分的含量對分層過程有重要影響,當高密度組分的含量低於1.5%~2.0%時,分選指標明顯變壞,其原因就是未能形成足夠厚度的高密度物料層。

尖縮流槽的影響因素

影響尖縮流槽分選指標的因素包括結構因素和操作因素。結構因素主要包括:

1、尖縮比

即排料端寬度與給料端寬度之比。一般給料端寬125~400mm,排料端寬10~25mm,故尖縮比介於1/10~1/20之間。

2、溜槽長度

溜槽長度主要影響物料在槽中的分選時間,其值介於600~1500mm之間,以1000~1200mm為宜。

3、槽底材料

槽底表面應有適當的粗糙度,以滿足分選過程的需要。常用的槽底材料有木材、玻璃鋼、鋁合金、聚乙烯塑膠等。

影響尖縮流槽分選指標的操作因素主要包括:

(1)給礦濃度

給礦濃度是尖縮流槽最重要的操作因素,在尖縮流槽中,保持較高的給礦濃度是消除礦漿流的紊動運動,使之發生析離分層的重要條件。實踐表明,適宜的給礦固體質量分數為50%~65%。

(2)坡度

尖縮流槽的坡度比一般平面溜槽要大些,其目的是提高礦漿的運動速度梯度。坡度的變化範圍為13°~25°,常用者為16°~20°,最佳坡度應比發生沉積的臨界坡度大1°~2°。

尖縮流槽適合於處理含泥少的物料(如海濱砂礦和湖濱砂礦),其有效處理粒度範圍為0.038~2.5mm,對-0.025mm粒級的回收效果很差。尖縮流槽的富集比很低,所以主要用作粗選設備,其主要優點是結構簡單,本身不需要動力,且處理能力大。

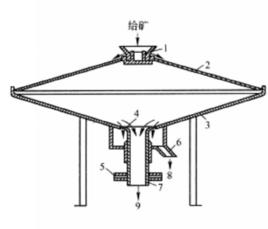

圓錐選礦機

圓錐選礦機的工作表面可認為是由多個尖縮流槽去掉側壁拼成圓形而成,分選即在這倒置的圓錐面上進行,由於消除了尖縮流槽側壁的影響,因而改善了分選效果。

最初由澳大利亞昆士蘭索思波特礦產公司的賴克特(E.Reichart)研製成功的是單層圓錐選礦機,後來又製成了雙層圓錐選礦機和多段圓錐選礦機,以簡化生產流程和提高設備的生產能力。

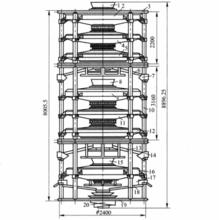

目前國內外製造的圓錐選礦機均是採用多段配置,在一台設備上連續完成粗、精、掃選作業。為了平衡各錐面處理的物料量,給料量大的粗選和掃選圓錐製成雙層的,而精選圓錐則是單層的。單層精選圓錐產出的高密度產物再在扇形溜槽上精選。這樣由1個雙層錐、1~2個單層錐和1組扇形溜槽構成的組合體,稱為1個分選段。三段七錐圓錐選礦機的結構如下圖。

三段七錐圓錐選礦機

三段七錐圓錐選礦機