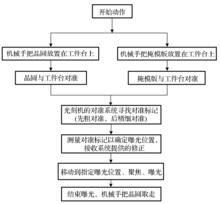

晶圓在光刻機里的工藝流程如圖 1 所示。晶圓經過塗膠和烘烤後被傳送到光刻機里,放置在晶圓工件台上;同時,掩模被放置在光刻機的掩模工件台上。光刻機的晶圓對準系統首先會調整晶圓的位置,使之與晶圓工件台初步對準;掩模對準系統也會調整掩模的位置,使之與掩模工件台初步對準。然後,光刻機的對準系統(alignment system)做掩模與晶圓的對準。這一對準過程一般可以分成兩步來做:先是粗對準(coarse alignment),然後是精細對準(fine alignment)。粗對準只需要使用 2 個對準標記, 一般是選取晶圓上兩個相距較遠的對準標記。 精細對準則需要測量多個對準標記,一般至少是 20 個。 通過對多個對準標記的定位,對準系統可以計算出曝光時的準確位置,以實現極小的套刻誤差(overlay)。光刻機的對準系統還可以接受外部輸入的參數,對曝光位置做進一步的校正。先進光刻機要求有極高的對準精度,而對準精度(alignment precision, AP)與所需要測量的對準標記數目(N)成反比,即測量的標識越多,所能達到的對準精度越高 。

對準標記

對準標記圖1 光刻機曝光的工作流程示意圖

對準方法(alignment strategy)

設定哪些對準標記用於粗對準,哪些用於精細對準,以及它們所在的位置。對準操作時需要測量多少對準標識。曝光位置格線的修正(wafer grid correction)和曝光區域內部的修正(intra-field correction)參數設定 。

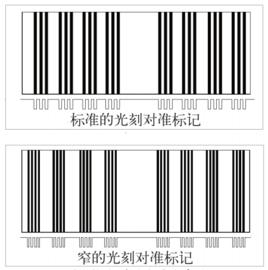

切割道上光刻對準標記圖形

光刻對準標記是置於光罩和圓片上用來確定它們的位置和方向的可見圖形。標記也被稱做指示或基準標記,可能是光罩上的一根或多根線標記在光刻到矽片上後就形成溝槽。如果對準標記的寬度過寬,化學機械研磨的碟形效應有可能會使對準標記損壞。因此,通常光罩上都會放至少兩組不同尺寸的對準標記(見圖2),以防其中的一組被損壞而導致無法對準 。

對準標記

對準標記圖2 切割道上光刻對準標記圖形