字線負偏壓技術的低功耗SRAM設計

隨著工藝節點的進步,SRAM中靜態功耗占整個功耗的比例越來越大,納米尺度的IC設計中,漏電流是一個關鍵問題。為了降低SRAM靜態功耗,提出一種字線負偏壓技術,並根據不同的工藝角,給出最合適的負偏壓大小,使得SRAM漏電流得到最大程度的降低。仿真結果表明,SMIC40nm工藝下,和未採用字線負偏壓技術的6管SRAM存儲單元相比,該技術在典型工藝角下漏電流降低11.8%,在慢速工藝角下漏電流降低能到達29.1%。

字線負偏壓的原理

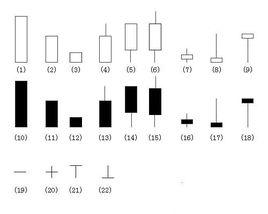

一個MOSFET存在多種漏電流:亞閾值漏電流,柵漏電流,PN 結漏電流,柵致漏極泄漏 GIDL電流,耗盡層結穿通電流。MOS管在不同狀態時的主要構成電流是不同的,當管子處於關態或等待狀態時,GIDL電流占主導地位。

所謂GIDL電流即是柵致漏極泄漏電流,是由於工藝限制產生的電流,MOSEFET柵極和漏極之間會不可避免的存在相互交疊的區域,GIDL電流就發生在柵漏交疊區這一重要區域。當漏極柵極之間電壓很大時,交疊區界面附近矽中電子在價帶和導帶之間發生帶帶隧穿,從而形成GIDL電流。隨著器件尺寸縮小,器件源極漏極以及襯底的濃度越來越大,柵氧化層越來越薄,導致GIDL電流急劇增加,使得GIDL電流成為器件靜態功耗中不可忽略的一部分。

對於NMOSFET來說,可以通過在柵極加負壓的方式增加閾值電壓,而對於PMOSFET可以採用在柵極加高於VDD的電壓來降低漏電流,但是這一方法同時也會導致GIDL電流增加。說明了字線負偏壓技術的可行性,為提出的字線負偏壓技術提供了理論支持。

仿真結果

原來的WL低電平不再是傳統意義上的“0”電平,而是更低的負電壓Vbias。為了實現該技術,設計了新的字線產生電路 ,在原來電路的基礎上增添了新的開關電路,使得新產生的字線電壓能夠運用提出的字線負偏壓技術。電路原理如下:當WL_OLD 為高電平“VDD”時,WL_NEW與WL_OLD的值相同,都為VDD,即存儲單元的讀寫操作與之前一致;當WL_OLD 為低電平“0”時,WL_NEW與Vbias的值一致,保證當存儲單元處於數據保持狀態時,運用提出的字線負偏壓技術,達到降低功耗的目的。該電路使得SRAM在數據保持狀態時的字線電壓為Vbias,而在讀寫操作時的電壓為VDD。

最優字線負偏壓的大小不僅與工藝有關,還會因工藝角(P)、供電電壓(V)、溫度(T)的不同而呈現不同的結果,因此對不同 PVT下的6管存儲單元在數據保持狀態時的漏電流做了仿真。給出了採用SMIC40nm工藝且不同PVT情況下的最優字線負偏壓 ,並且給出了採用該技術前後6管SRAM存儲單元的靜態功耗對比。由結果可知,採用了字線負偏壓技術之後 ,在典型工藝角TNTP85℃下,存儲單元的靜態功耗降低了11.8%;在快速工藝角FNFP125℃下 ,存儲單元的靜態功耗降低了23.4%;在慢速工藝角SNSP125℃下,存儲單元的靜態功耗降低了29.1%。

一字線結構光三維測量模型的新型標定方法

建立了一字線結構光的機器視覺測量模型,並提出了基於改進的CCD相機標定法的結構光平面精確標定方法。根據結構光沿光平面法線方向的能量分布規律,採用高斯擬合法提取圖像中光條中心點的亞像素坐標。標定時,在自由移動的平面靶標上建立局部世界坐標系,利用結構光光條與標靶的共面性,將通過相機標定參量計算得到的光條中心點的局部世界坐標轉換到相機坐標系中。利用光平面上求得的標定點的三維坐標,實現了一字線結構光平面在相機坐標系下的最佳化估計。該方法考慮了影響測量模型準確度的因素,可以獲取大量的用於標定光平面參量的標定點坐標。標準量塊和軸頸的測量結果表明,該方法在實際套用中具有較高的準確度。

一字線結構光測量模型

一字線結構光的數學模型中 O X Y Z 為局部世界坐標系, O X Y Z為相機坐標系, O為圖像坐標系,O為像素為坐標系。結構光平面與靶標平面交線上任意一點 P在 O X Y Z 下的坐標為 P =( X , Y , Z ) ,在 O X Y Z下的坐標為 P=( X, Y, Z) 點 P在圖像平面上的理想投影點為 P′,在 O下的坐標為 P=( x, y) ;該點在圖像平面上的實際投影點為 P″,在 O下的坐標為 P=( x, y) ,在 O下的坐標為 P=( u, v)

採用平面靶標進行標定時,通常將 O X Y Z 建立在靶平面 Q 上,此時 P的 Z =0。大多數的相機模型都是基於小孔成像模型和畸變模型而建立的。

標準量塊尺寸測量

提出的一字線結構光測量模型的準確度,套用該模型對一級準確度量塊的尺寸進行測量,測量裝置的擺放保持相機和量塊的位置不動,在被測量塊上投射位置不同的兩條一字線光條圖案,套用中的標定結果分別計算兩條光條上被測點在相機坐標系下的坐標,用量塊A和B表面的被測點三維坐標分別擬合兩平面在相機坐標系下的方 程,兩平面間的距離即為量塊A的厚度。實驗對5種尺寸的量塊進行測 量,結果可以看出,方法測量結果的最大 誤差為0.0145mm。