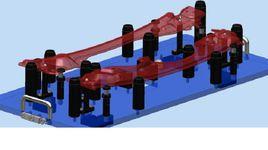

缸體加工中心夾具托盤現狀

發動機工廠的缸體數控加工中心的夾具一般分為上料夾具和工裝夾具兩大類,由於加工工藝要求、缸體類型與設備類型不同,每個工位的上料夾具之間、工裝夾具之間也不盡相同。根據加工工藝劃分,主要可以將加工中心的夾具劃分為粗加工夾具、半精加工夾具和精加工夾具幾種類型。

工作過程

改造前主要依靠半圓銷的升降對工件進行定位,半圓銷卡住工件後,隨托盤移動,帶動工件在上料位置與工裝夾具之間運動。在準備加工工件時,工裝夾具上的托盤升起,並移動到上料夾具處,右邊導向條與上料導向條連線。當工件推入上料位置時,半圓銷驅動油缸縮回,半圓銷靠彈簧力頂起,卡住曲軸孔半圓。整個托盤縮回,依靠半圓銷的牽引力,將工件拉到工裝夾具上。托盤降下,工件上的兩個定位孔分別落到定位圓銷和定位菱形銷內,夾具頂部的油缸向下夾緊,工件開始加工。加工結束後,夾具頂部的油缸向上鬆開,托盤升起,將工件抬起,整個托盤伸出,依靠半圓銷的牽引力,將工件推到上料位置。半圓銷驅動油缸伸出,半圓銷下降,脫離工件曲軸孔半圓,完成對工件的一次加工。

故障分析

由於工具機設計的缺陷,工具機上料進給裝置運行很不穩定,頻繁出現機械故障,主要表現為工件頻繁夾歪、工件鬆開過程中多次出現撞擊故障,嚴重影響到了整線的生產和缸體加工質量,成為缸體線的瓶頸工位。每次故障停機維修調整時間至少0.5 h,嚴重影響了生產效率。因此迫切需要對上料進給裝置進行改造,提高設備運行的穩定性以及開動率,進一步提高缸體工件加工質量。

工件頻繁夾歪的原因主要分為以下四個部分:

(1)工件因素,曲軸孔倒角不均勻,尺寸不合格,半圓銷無法完全卡入曲軸孔,致使在牽引工件的過程中產生晃動,嚴重時會導致工件掉落。

(2)人的操作因素,工件推入上料口時,沒有推拉到位。

(3)參數設定不合理,如果上料位置參數設定不合理,半圓銷驅動油缸與頂桿存在錯位,導致半圓銷不動作,工件將無法被送進加工台面。

(4)機械故障,此為工件夾歪的主要原因,通常機械故障的原因很多,在夾具改造前的生產運行中,由於機械故障頻繁,上料進給裝置不穩定,導致夾具備件損壞頻繁。例如托盤背面的2 個限位鬆脫或掉落,工件在上料口的定位不好;半圓銷彈簧力度不夠,卡不住工件;托盤升降連線螺母鬆脫,導致托盤下墜;托盤導向滑塊損壞,工件拉到工裝夾具時偏移。夾具備件損壞頻繁,備件消耗大,維修成本增加。

綜上所述,改造前的夾具由於動作複雜,設計不當,根本原因為夾具托盤設計存在缺陷,夾具托盤半圓銷無法卡住工件,會產生很多機械異常,因此改造勢在必行。