簡介

固定床加氫工藝

固定床加氫工藝由於固定床渣油加氫處理過程具有技術成熟、工藝和設備結構簡單等特點,因而套用最廣泛,而且工業化的工藝也最多。固定床加氫是在餾分油加氫的技術上發展起來的,主要目的是生產低硫燃料油,或為下游加工裝置提供優質原料,精製深度高,脫硫率一般可達90%以上。該工藝技術目前主要為雪佛龍公司壟斷,加工能力占全世界的50%。

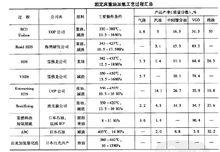

右表中列出了幾種較大規模的採用固定床反應器的工藝過程,同時列出了其主要操作條件以及產品產率。

過程

固定床加氫工藝

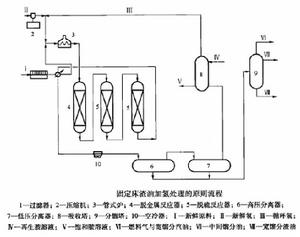

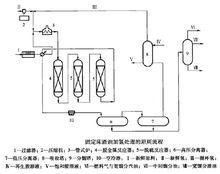

固定床加氫工藝所有的固定床渣油加氫處理過程的原則流程都是簡單的,而且近於一致,如圖。

由反應段出來的加氫生成油首先被送到熱交換器,用新鮮原料冷卻,然後進入空冷器。在高低壓分離器中脫除溶解在液體產物中的氣體。將從分離器內分離出的循環氣通過吸收塔,以脫除其中的大部分硫化氫。在某些情況下,可以將循環氣進行吸附精製,完全除去低沸點烴。有時還要對液體產物進行鹼洗和水洗;加氫生成油經過蒸餾,可製得柴油(200-350℃餾分)、催化裂化原料油(350~500℃餾分)和大於500℃的殘油。

根據原料油的質量以及對最終產品的要求,加氫脫硫工藝的流程型式可以是一段式、二段式或多段式。可以不循環操作,也可以令部分加氫油與原料混合,實行部分循環操作以提高總精製深度。

特點

固定床加氫過程在工藝和設備結構上比移動床和沸騰床要簡單得多,但是它的套用有一定的局限性。由於沒有催化劑線上置換和更新系統,因而在處理高金屬和高瀝青質、高膠質含量的原料時,催化劑失活和結焦較快,另外床層也易被焦炭和金屬有機物堵塞。因此,在目前的使用過程中,一般需加設保護反應器,從而使運轉周期延長。