概述

固定層間歇式煤氣發生爐的整個造氣過程分為吹風階段和制氣階段。在生產操作中,吹風和制氣交替進行,形成工作循環。

在吹風階段,空氣中的氧與碳燃燒,產生大量的熱量和吹風氣;在制氣階段,水蒸汽與碳發生吸熱反應,製得氫和一氧化碳混合氣體,兩者含量的和達85%以上,叫做水煤氣。吹風和制氣交替循環,可使爐里的吸熱和放熱保持平衡,從而保證整個造氣生產過程正常安全地進行。吹風和制氣每個循環的時間和間歇期的長短,都必須合理安排。

吹風是指空氣從爐底鼓入,其中的氧與紅炭層發生燃燒反應,放出大量的熱量,貯存於炭層之中,以供制氣階段的需要。吹風產生的吹風氣量很大,都從放空管排入大氣之中。

天然氣和過量的空氣在燃燒爐爐膛燃燒,並將熱量儲存在第一、第二蓄熱爐內蓄熱層和轉化爐內觸媒層。吹風氣中的殘氧與觸媒中的金屬鎳反應放出大量反應熱。吹風氣體經回收熱量後經煙囪放空。

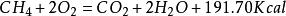

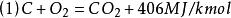

當天然氣與一定的過量空氣在爐膛內燃燒時按完全燃燒反應進行:

吹風階段

吹風階段吹風階段的反應

吹風的目的是在爐膛內積蓄熱量,這熱量為蒸汽分解或增熱水煤氣中油裂解所需。

吹風階段的整個反應由以下四個反應組成:

吹風階段

吹風階段 吹風階段

吹風階段 吹風階段

吹風階段 吹風階段

吹風階段 吹風階段

吹風階段 吹風階段

吹風階段 吹風階段

吹風階段 吹風階段

吹風階段 吹風階段

吹風階段反應生成的與的比率是溫度的函式,反應層溫度高時,則生成的多。從積蓄熱量著看,反應(1)、(2)都有效,尤其是反應(1)產生的熱量大,因此吹風階段應該是這個反應才最為有利。希望吹風氣中C02含量儘可能高些而含量少些,尤其要避免吸熱反應(3)進行,這需降低燃料層的溫度司減少燃料層的高度。但是這又會使制氣階段的蒸汽不能充分分解。通常以燃料的灰熔點來限制燃料層的最高溫度。鼓風氣中剩餘的的化學熱與顯熱可以設法回收。

工藝條件

爐溫

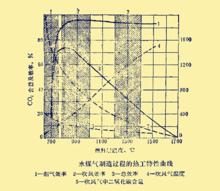

熱工特性曲線

熱工特性曲線在吹風階段中,爐溫愈高,吹風氣出口溫度愈高,則吹風氣中一氧化碳的含量愈高,放出的反應熱愈少,被吹風氣帶走的熱量愈多。結果使積蓄於燃料層中的熱量減少,吹風效率降低,燃料消耗增加。由右圖可知,當溫度為800℃時η'=53%,溫度為1000℃時η'=32%,溫度為1000℃時η'下降到18%,當溫度升到1700℃時η'=0,這說明由碳和氧反應放出的熱量,全部被吹風氣帶走,不能再為制氣階段提供熱量了。此外,爐溫過高還將造成燃料中的灰分熔融結塊影響氣化過程的正常進行。因此爐溫不宜過高。爐溫過低制氣效率降低,結果使總效率降低,產氣量也明顯減少。由於上述原因,工業上採用的爐溫範圍一般為1000~1200℃。

空氣流速

在氧化層中,碳與氧的反應很快,故碳氧化過程的速度受分子擴散速度的控制。所以,提高空氣流速可以加快氧化進程,使爐溫迅速提高,這樣就可縮短吹風時間,相對地增加制氣時間,提高煤氣的產量。在還原層中二氧化碳的還原襁反應動力學控制;反應速度緩慢,因此增加空氣流速可以減少二氧化碳與燃料中碳的接觸時間,減少二氧化碳的還原,這樣就提高了吹風效率。

空氣流速的增大受到所用固體燃料機械強度、熱穩定性和燃料顆粒大小以及均勻性的限制。採用機械強度大,熱穩性好,顆粒均勻的燃料可以適當地提高空氣流速。空氣流速增大後產氣量(或氣化強度)大幅度增長。生產實踐表明,氣化強度幾乎與空氣流速成正比。空氣流速的提高受到一定的限制,要防止燃料層被吹翻和控制被吹風氣吹出的燃料損失不超過2.5~4%。

工業生產中空氣流速(吹風速度)一般為0.5~1.5米/秒,吹風強度相應地約為1800~5400標準立方米/平方米·小時。

吹風時間

吹風時間的長短視吹風初期的氣化層溫度與經吹風要求提高的溫度及所選用的吹風強度等因素而定。由於吹風時間愈長,爐溫愈高,吹風效率愈低,因此吹風時閥不宜過長。一般應根據爐溫和吹風氣中一氧化碳含量,來確定吹風時間。在吹風末期氣化層溫度升高200~300℃左右,吹風氣中一氧化碳含量一般不應超過6~12%。

吹風效率

吹風階段

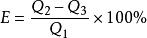

吹風階段吹風階段的氣化效率稱為吹風效率,所謂效率,一般來說是能量的利用率。吹風氣就是空氣煤氣,但吹風效率與制空氣煤氣的效率不同。制空氣煤氣效率是生成氣體的熱值與所消耗的燃料所具有的熱值之比;而吹風效率則是積蓄於燃料層中的熱量與所消耗的燃料所具有的熱值之比。積蓄於燃料層中的熱量,等於生成吹風氣時化學反應放出的熱量減去吹風氣帶走的熱量之差。因此,吹風效率可用下式表示:

吹風階段

吹風階段 吹風階段

吹風階段式中,——吹風時消耗的燃料所具有的熱值,千卡,

吹風階段

吹風階段——吹風時化學反應放出的熱量,千卡;

吹風階段

吹風階段——吹風氣所帶走的熱量,千卡。

吹風階段

吹風階段 吹風階段

吹風階段 吹風階段

吹風階段 吹風階段

吹風階段 吹風階段

吹風階段 吹風階段

吹風階段 吹風階段

吹風階段在吹風時,生成的反應為千卡,1公斤分子碳生成1公斤分子的放出96千卡的熱量;生成的反應為千卡, 1公斤分子碳生成1公斤分子放出的熱量為56.6/2=28.3千卡。前者放出的熱量為後者的3、4倍。所以吹風時希望多生成,以提高吹風效率。