吹塑壓力

吹塑壓力是利用空氣壓力使閉合模具的熱熔型坯吹脹形成中空製品的方法。

摘要

吹塑壓力(bolw pressure),空氣壓力,指中空吹塑時,吹入型坯中的空氣壓力。這裡主要指中空吹塑 ( 又稱吹塑模塑 ) 是藉助於氣體壓力使閉合在模具中的熱熔型坯吹脹形成中空製品的方法,是第三種最常用的塑膠加工方法,同時也是發展較快的一種塑膠成型方法。吹塑用的模具只有陰模 ( 凹模 ) ,與注塑成型相比,設備造價較低,適應性較強,可成型性能好 ( 如低應力 ) 、可成型具有複雜起伏曲線 ( 形狀 ) 的製品。

吹塑壓力(bolw pressure),空氣壓力,指中空吹塑時,吹入型坯中的空氣壓力。這裡主要指中空吹塑 ( 又稱吹塑模塑 ) 是藉助於氣體壓力使閉合在模具中的熱熔型坯吹脹形成中空製品的方法,是第三種最常用的塑膠加工方法,同時也是發展較快的一種塑膠成型方法。吹塑用的模具只有陰模 ( 凹模 ) ,與注塑成型相比,設備造價較低,適應性較強,可成型性能好 ( 如低應力 ) 、可成型具有複雜起伏曲線 ( 形狀 ) 的製品。工藝歷史

吹塑成型起源於 19 世紀 30 年代。直到 1979 年以後,吹塑成型才進入廣泛套用的階段。這一階段,吹塑級的塑膠包括:聚烯烴、工程塑膠與彈性體;吹塑製品的套用涉及到汽車、辦公設備、家用電器、醫療等方面;每小時可生產 6 萬個瓶子也能製造大型吹塑件 ( 件重達 180kg) ,多層吹塑技術得到了較大的發展;吹塑設備已採用微機、固態電子的閉環控制系統,計算機 CAE/CAM 技術也日益成熟;且吹塑機械更專業化、更具特色。吹塑方法

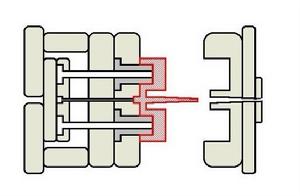

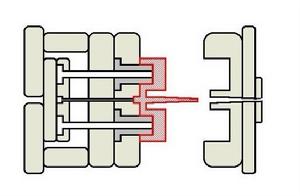

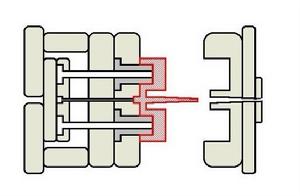

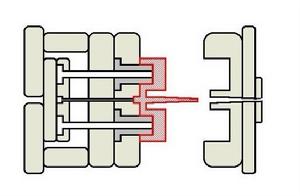

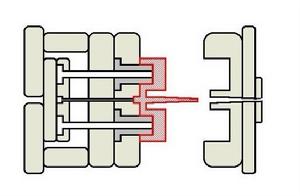

不同吹塑方法,由於原料、加工要求、產量及其成本的差異,在加工不同產品中具有不同的優勢。詳細的吹塑成型過程可參考文獻。這裡從巨觀角度介紹吹塑的特點。中空製品的吹塑包括三個主要方法:擠出吹塑:主要用於未被支撐的型坯加工;注射吹塑:主要用於由金屬型芯支撐的型坯加工;拉伸吹塑:包括擠出一拉伸一吹塑、注射一拉伸一吹塑兩種方法,可加工雙軸取向的製品,極大地降低生產成本和改進制品性能。此外,還有多層吹塑、壓制吹塑、蘸塗吹塑、發泡吹塑、三維吹塑等。但吹塑製品的 75 %用擠出吹塑成型, 24 %用注射吹塑成型, 1 %用其它吹塑成型;在所有的吹塑產品中, 75 %屬於雙向拉伸產品。擠出吹塑的優點是生產效率高,設備成本低,模具和機械的選擇範圍廣,缺點是廢品率較高,廢料的回收、利用差,製品的厚度控制、原料的分散性受限制,成型後必須進行修邊操作。注射吹塑的優點是加工過程中沒有廢料產生,能很好地控制製品的壁厚和物料的分散,細頸產品成型精度高,產品表面光潔,能經濟地進行小批量生產。缺點是成型設備成本高,而且在一定程度上僅適合於小的吹塑製品。 中空吹塑的工藝條件,要求吹脹模具中型坯的壓縮空氣必須乾淨。注射吹塑空氣壓力為 0.55 ~ 1MPa ;擠出吹塑壓力為 0.2l ~ 0.62MPa ,而拉伸吹塑壓力經常需要高達 4MPa 。在塑膠凝固中,低壓使製品產生的內應力低,應力分散較均勻,且低應力可改進制品的拉伸、衝擊、彎曲等性能。 1.2 製品種類吹塑製品有容器、工業製件兩類。其中容器包括:包裝容器,大容積儲桶 / 儲罐,以及可摺疊容器。但隨著吹塑工藝的成熟,工業製件的吹塑製品越來越多,套用範圍也日益廣泛。目前,容器約占 80 %的市場份額,每年增長 4 %左右;而工業及結構用製品占總量的 20 %,每年增長速度為 12 %。容器消耗量的增長在於可鏇扭塑膠容器的套用範圍不斷擴大,工業用製品的消耗量增長主要是由新型加工技術的改進所致,如多層型坯擠出、雙軸擠出、非軸對稱吹塑等。表 2 列出了部分吹塑製品的套用及其性能要求。壓力是和我們選定某種材料和加工方法同步進行的一個方面,即我們的動力,這裡指的就是壓力。壓力的大小和我們選擇的材料和工藝都密切相關。