含硫聚合物的種類

1、固定化溶劑型(共溶型)

有亞碸聚合物(含有亞碸單體的聚合、大分子鏈上含硫基團的氧化、氯甲基苯乙烯-二乙烯基苯共聚物與甲基亞硫醯基甲基鈉反應、聚甲基丙烯酸甲酯與甲基亞硫醯基甲基鈉反應、亞碸單體與苯乙烯進行自由基共聚得5個化合物);碸聚合物兩種類型,得2個化合物。

2、鋶鹽型

因鋶鹽本身穩定,合成聚合物較難,其反應研究不多,共合成7個化合物。

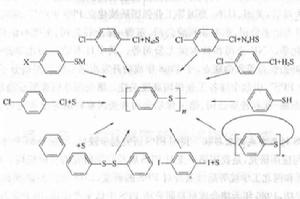

3、硫雜環及硫醚型

研究不多,共合成有2個聚合物,聚合物的鏈可摺疊成螺旋狀,類似冠狀。總之合成較難。催化作用強。

4、硫代吡啶基型

帶有氮和硫的化合物效果較好,為了進一步提高催化活性,合成了側鏈上帶有硫代吡啶基的高分子產物(2個)。

含硫聚合物相轉移催化的特徵

本類化合物為近年被發現,機理研究不多。含硫聚合物具有強的親水基,但又不溶於水,因此高分子固定催化劑的相轉移實質上是在兩相界面,親水基利用空間間隔向水相擴散,而疏水基則在有機相中擴展,擴散的程度不同,將導致反應種類(基質、反應試劑、溶劑)及催化結構(載體聚合物結構、間隔結構、活性點的種類和濃度(的差異。因而反應場所是含有水的有機相(疏水場),這樣催化劑中的活性基團對陽離子的捕捉能力及活性點邊界的疏水場,將支配著催化劑的催化活性,除交聯聚合物外,主鏈的長度和大小(活性點的分布和結構)也是影響活性的基本因素。

1、固定化溶劑:亞碸聚合物,雖然其中含有亞硫醯基成分,但聚合物不溶於水,催化劑只有在界面上存在,體系中陽離子首先被亞硫醯基捕捉,導致陰離子部分向苯乙烯及聚合物鏈所形成的疏水場中轉移,這樣就會有機會進攻基質而進行反應。亞硫醯基捕捉陽離子是協同效應的結果,故具有很高的活性。已把DMSO型PTC用於SN2反應。是優越的SN2型反應的PTC,但這方面的定量研究少。其反應速度.溶劑效應、共聚物組成有關,在相同催化劑組成下。攪拌速度提高,表觀速率增大:甲苯溶劑比十二烷溶劑的效果更佳。在攪拌速率、溶劑固定等情況下,反應最快。

固定化溶劑型PTC對基質吸收具有選擇性。另外可通過過濾來定量回收,再使用時的收率不變。碸類聚合物,組成不同,直接影響轉化率,反應速度及對陽離子的抽提能力等。

2、鋶鹽型:鋶鹽低聚合物與鋶鹽低分子的催化活性很不相同,低分子鋶鹽無PTC作用。

鋶鹽與銨鹽、磷鹽比較,具有極低的環置換率,使催化活性與組成的關係稍有不同。與DMSO型的PTC相比。對疏水場的影響更大。鋶鹽聚合物回收再使用也是可能的。

3、硫雜環與硫醚型:硫系雜環化合物,與Ag的絡合最佳,抽出能力最強,也顯示了聚合物側鏈上硫雜環之間的協同效果。與冠狀物類似的硫醚型化合物,由於冠狀主鏈上的S-O基與側鏈上的S-O基間的協同效應,催化活性大大提高;長鏈亞碸,反應時間長,轉化率低,而冠狀亞碸與碸,反應時間相對較短,轉化率卻很高。說明硫雜環、硫醚型的冠狀物或聚合物是有效的相轉移催化劑。硫雜環類化合物與鋶鹽型、其溶劑型不同,本身體積大,還能變化結構,可改變親水基的大小,在其他PTC中,若只考慮協同效果,那么親水基的大小可通過親水基與疏水基間的平衡來調節。

4、硫代吡啶基型:硫代吡啶基聚合物,含有吡啶環,卻不溶於水,催化劑也只能在界面上與金屬陽離子配位,有機相中的陰離子攻擊基質。顯示出吡啶基聚合物良好抽出能力。同時吡啶環能與烷基溴化物形成四級鹽,烷基化的聚乙烯基吡啶能加速兩相體系中親核取代反應的進行。催化效力高。另外聚合物的結構與催化性能密切相關。催化活性與活性點的濃度及陽離的抽出能力有關。但硫代吡啶基聚合物與含有亞硫醯基的吡啶基亞碸在結構與反應性方面不同。從與Na相互作用活性中心的硬性來看,除疏外,即使只含氫的側鏈吡啶聚合物,也不是有效的PTC。

聚苯硫醚

聚苯硫醚(poly phenylene sulfide,PPS)是一種締合性能優異的特種工程塑膠,其突出特點是耐高溫、耐腐蝕,並且機械性能和電性能優異,無毒。

性能分析

聚苯硫醚(PPS)是一種高度結晶的聚合物,它被公認為具有獨特的綜合性能,包括熱穩定性、耐化學性以及防火性能。當溫度高於其疋時,PPS聚合物結晶很迅速,並通常達到50%~60%的結晶體含量。PPS顯示出中等的力學性能和溫度容限。其優異的耐蝕性歸因於其對有機溶劑、無機鹽以及鹼的惰性。PPS可溶於芳香碳水化物和氯化芳香化合物。

高溫下保持的性能顯示,在高於其T時,由於結晶效應,PPS複合材料性能呈現出典型的衰退現象。然而,由於結晶效應,其強度的下降是逐步的,即使在200℃的溫度下,還保持了相當高的完整性。

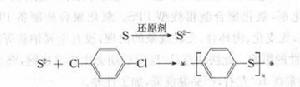

合成方法

硫黃溶液法又名硫黃法,此法實用硫黃代替硫化鈉作為硫源。在175~250℃範圍內,以對二氯苯和硫黃作為原料,金屬及低價金屬離子鹽和有機酸類等作催化劑,在極性溶劑中常壓下發生縮聚反應製備PPS。硫黃溶液法製備PPS關鍵是硫八環的斷裂,硫負離子的生成。常用的極性溶劑包括HMPA或NMP。催化劑的作用是還原硫黃成為負二價硫離子進攻對二氯苯引發反應,反應式如下,因此催化劑須具有較強的還原性,而且不會影響後續鏈增長反應。

反應方程式

反應方程式硫黃溶液法製備PPS具體工藝為:將溶劑HMPA、工業片鹼、助劑、硫黃按一定配比加入反應釜中,升溫至200℃,待恆溫脫水達到反應標準後降溫至170℃,加入對二氯苯,升溫至250℃進行縮聚反應,8~10h後停止反應。降溫出料,分離,多次洗滌,烘乾製得PPS原粉。最後萃取回收溶劑HMPA,濃縮洗滌液製得副產品氯化鈉。

硫黃溶液法製備PPS的優點是原料硫黃產量豐富,廉價易得。用硫黃作原料投料能夠準確控制物料配比,產品質量較好,生產成本較低。反應流程短,副產物較少。缺點是技能難度大,副產物不易除去。催化劑的加入引入金屬離子可能會引發副反應,影響PPS質量。工業生產過程中硫黃的精緻提純也是技術難點之一,副產物廢鹽量巨大。