包晶轉變層分析

基於溶質擴散的包晶轉變過程, 當低於包晶溫度時,包晶層厚度Δ x隨時間 t的變化關係為:

Δ x =2 t γ( C C) D (1)

式中: γ是與合金相圖有關的因子; C和 C 分別為包晶層兩側溶質含量; D為包晶相中的平均互擴散係數。由式(1)可知,包晶相兩側成分區間越大, 包晶轉變進行得越徹底。然而,由於本研究中包晶相CuZr為固定化學計量比,並且固相中溶質擴散係數非常小,因此,包晶層厚度Δ x隨時間增加極為緩慢。5 K/min緩冷條件下,Δ x僅為5 μm 左右。隨冷卻速率提高,包晶轉變易被抑制 。

包晶轉變與鑄坯裂紋

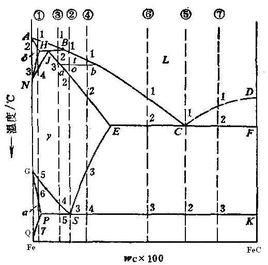

包晶轉變時的收縮、擴散、偏析強度和塑性等會影響結晶器坯殼的形成和鑄坯裂紋的形成。生產統計指出,連鑄坯縱裂紋是與鋼中C含量密切相關的。當C=0.12%左右,鑄坯縱裂最為嚴重。

結晶器熱流和摩擦力與含碳之間關係研究指出,大約在C--0. 12%時,結晶器熱流、坯殼與銅壁之間的摩擦力和銅壁溫度均達到最低。檢查坯殼時發現凝固殼表面十分“粗糙”,具有折皺的表面。而C≥0.2%時,熱流摩擦力均達到穩定值,且壞殼表面光滑平坦。在彎月面區域坯殼收縮,則坯殼向里彎曲,在坯殼與銅壁之間出現了很小的縫隙,就會造成粗糙的表面,與銅壁不均勻接觸,傳熱減緩,導致坯殼生長減慢且不均勻,局部出現薄弱點是產生裂紋與拉漏的根源 。

保持凝固層厚度措施

保持凝固層厚度均勻,就可避免裂紋的形成。當C≥0.20%時,初期凝固逐漸減少。由鋼水靜壓力產生的應變速率較高,坯殼與結晶器壁保持良好的接觸,導出熱流平穩增加,坯殼厚度能均勻生長。因此在連鑄C=0. 10-0.17%鋼,為防止裂紋的產生,關鍵在於彎月面區初生坯殼生長的均勻性。為此可採用以下措施:

1.適當控制拉速;

2.控制結晶器冷卻強度;

3.流動性良好的保持渣;

4.控制好鋼成分,適當提高Mn含量,保持合適的Mn/s;

5.在彎月面銅板區域鑲入導熱性較差的材料,使用所謂“熱預結晶器” 。

凝固層特徵

從檢查鑄坯橫斷面低倍結構指出,當C=0.10-0.16%時發生縱向裂紋。縱向裂紋發生於表面凹陷的深部,凹陷最大深度達0.5mm。在裂紋附近的凝固特徵是:

1.產生裂紋區的激冷層厚度比無裂紋處要薄一些;

2.激冷層厚度越薄,裂紋越易產生 。