概述

發生動態再結晶的金屬的應力一應變曲線具有圖1b所示的特徵。在變形的開始階段,應力隨變形的增加而增加,達到某一峰值時σ(對應於此應力的變形為ε) 後,由於發生了動態再結晶,屈服應力又下跌至某一恆定的σ值(曲線1)。這時加工硬化與動態軟化達到了平衡。在高的溫度或低的變形速度下,動態再結晶引起軟化,但緊跟著又重新產生加工硬化,致使應力—應變曲線呈現出波浪形(曲線2)。變形速度提高或變形溫度下降皆使σm和εm增大,發生動態再結晶所需變形量也要增加。如通常的厚板熱軋(變形速度大但道次壓下量較小)時較難發生動態再結晶;而變形速度較小的大型水壓機上的鍛造、變形程度大的熱擠壓以及行星軋機軋制板材等,只要達到一定的溫度,動態再結晶就能順利發生。變形溫度與變形速度對變形過程中產生動態再結晶的影響如圖2所示。

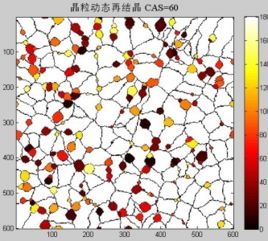

動態再結晶

動態再結晶圖1 動態應力—應變曲線

a—回復型;b—再結晶型

1—一般型式; 2—發生了連續的動態再結晶時的型式

原因

0.68%C 鋼應力一應變曲線的影響 a一變形速度。(%·s一l)的影響;雲一變形溫度t(℃)的影響 加而增加,達到某一峰值時‘(對應於此應力的變形 為氛)後,由於發生了動態再結晶,屈服應力又下跌 至某一恆定的‘值(曲線1)。這時加工硬化與動態軟 化達到了平衡。在高的溫度或低的變形速度下,動態再 結晶引起軟化,但緊跟著又重新產生加工硬化,致使應 力一應變曲線呈現出波浪形(曲線2)。變形速度提高 或變形溫度下降皆使‘和‘增大,發生動態再結晶 所需變形量也要增加。如通常的厚板熱軋(變形速度大 但道次壓下量較小)時較難發生動態再結晶;而變形速 度較小的大型水壓機上的鍛造、變形程度大的熱擠壓 以及行星札機軋制板材等,只要達到一定的溫度,動態 再結晶就能順利發生。變形溫度與變形速度對變形過 程中產生動態再結晶的影響如圖2所示。 材料原始晶粒越細,就能在比較低的變形程度下 發生動態再結晶過程。鐵合金元素如C的增多,可以 促進動態再結晶,51、Mn、Cu、Cr及Ni對再結晶有 延緩作用,Se、Nb、V、M。則抑制動態再結晶,其中 Nb的作用特別明顯。

動態再結晶又可以分成連續動態再結晶和非連續動態再結晶,連續與非連續的發生是與材料的本質屬性有關的,主要是層錯能的大小,也就是說影響位錯運動靈便性與否的因素。

傳統的動態再結晶理論中動態再結晶過程通過動態再結晶晶粒的形核和長大的方式來消除形變基體中的位錯及亞晶界等形變缺陷,這一過程通過大角度晶界的遷移實現,是一種“不連續”的現象,因此傳統的動態再結晶理論又被稱為“不連續動態再結晶理論”,一般認為該現象只能在低、中等層錯能材料中發生。然而較高層錯能材料,如鋁、alpha-Fe等,在熱變形過程中亞晶界持續吸收位錯,角度不斷增大,最終由小角度晶界轉為大角度晶界,即亞晶成為真正的晶粒。雖然這一過程幾乎不涉及到大角度晶界的遷移,但亞晶界由小角度晶界轉為大角度晶界同樣消耗了大量的位錯密度,並導致原始組織的細化,實際上也是一種動態再結晶行為,人們將這種動態再結晶稱為“連續動態再結晶”