概念

一次冷卻控制

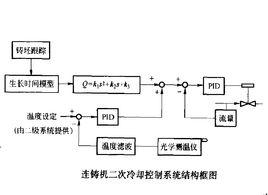

一次冷卻系統用於對結晶器及其振動機構進行冷卻,通過調節冷卻水量使冷卻水進出口溫度差保持恆定。一次冷卻控制系統如圖1所示,它是一個串級控制系統。

圖1

圖1其中主控制器將實測溫差與其目標值的偏差經過PID運算後,為副控制器即水流量PID控制器提供參考輸入,而副控制器根據這一輸入與實際水流量之差,為比例閥提供開度參考值。為了補償拉速變化對冷卻效果的影響,PLC可根據拉速大小增大或減小水流量,水流量補償是通過前饋實現的。另外,還可以採用恆定的水流量來實現一次冷卻控制,此時系統在整個連鑄過程中始終保持由二級系統提供的最小參考流量值。這種控制方法的一個優點是對拉速採取了前饋補償措施,使得一次冷卻控制更加有效。

二次冷卻控制

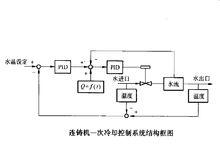

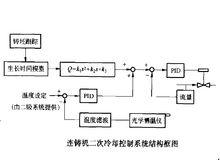

二次冷卻控制用於對二冷區的鑄坯進行冷卻,以保證鑄坯質量。噴水量由PLC根據閉環PID算法進行控制,對不同的鋼種,二級系統都為冷卻水量函式提供不同的參數,PLC根據這些參數以及由鑄坯生長時間模型所計算的鑄壞有效速度確定副控制迴路中每一個冷卻段的供水量設定值,該設定值與主控制迴路的鑄坯溫度控制器輸出一起構成冷卻水流量參考值。二次冷卻控制系統的結構如圖2所示。

圖2

圖2該控制方法的優點是結合鑄坯跟蹤,採用鑄坯生長時間模型算得的鑄坯的實際有效速度作為計算冷卻水量的依據,從而在冷卻水量設定方面比採用拉坯速度的方法有所改進。另外,在鑄坯溫度控制同路中對溫度測量數據進行濾波,在一定程度上克服了因鑄坯表面有氧化鐵皮和大量水霧而導致的測溫誤差對水量修正的影響。不過,由於該二次冷卻系統僅根據拉速設定冷卻水量,沒有考慮澆鑄溫度的影響;而且企圖以冷卻水量調節來間接地實現鑄坯均勻冷卻,而不是以鑄坯表面溫度控制為直接目的。所以這種方法無法實現準確有效的鑄坯表面溫度閉環控制。同時各冷卻段的鑄坯表面目標溫度由二級系統設定,而不是根據具體的工藝條件經過實時計算得到,這也不利於實現有效的鑄坯溫度控制。實際上,我們可以根據傳熱學原理建立起鑄坯凝固過程的溫度模型,並由此動態地設定各冷卻段的鑄坯表面目標溫度值,同時採用先進的自適應智慧型控制策略進行鑄坯表面溫度閉環控制。

基本原理

二次冷卻區常分為若干個冷卻區段,每段都有一個目標溫度值,澆鑄時根據拉速、鑄坯斷面尺寸和鋼種等工藝條件調節各段的噴水量,使得鑄坯均勻冷卻且其表面溫度接近目標溫度。對二次冷卻水的控制,國內外目前大都採用基於拉坯速度的PID控制策略或由鑄坯冷卻傳熱方程進行動態噴水量控制。

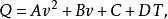

二冷水量與拉速間近似成一次或二次曲線關係,首鋼三煉鋼廠八流方壞連鑄機的MICONP-200系統就是採用一次曲線模型進行二冷配水控制的,控制器根據檢測到的拉速信號由流量拉速曲線計算流量設定值,據此對流量閥開度進行PID調節。這種控制策略簡單易行,在一定程度上可以滿足生產要求。但是,當拉速突然變化時,流量也跟著劇烈變化,因而鑄坯表面溫度波動較大。為此,近來已有在按拉速配水的同時又引入中間包溫度作為流量修正的前饋控制,所用模型為:

冷卻控制

冷卻控制 冷卻控制

冷卻控制 冷卻控制

冷卻控制其中,參數A,B,C和D在澆鑄前根據工藝條件設定, 和 分別為拉坯速度和中間包溫度。該方法已經在唐山鋼鐵公司一煉廠的連鑄機二冷水控制中得到套用,其優點是冷卻水量能及時準確地跟隨拉速,鑄壞表面溫度均勻穩定且內裂明顯減少,冷卻水耗降低。

但是,這種方法需要中間包鋼水連續測溫,這是連鑄過程中尚未解決的一大技術難題,目前只能用快速熱電偶斷續測量,不夠準確。因此,現在有些二冷水控制系統採用段前或段尾溫度補償的辦法來控制配水量。上海第五鋼鐵廠5號連鑄機二冷水控制中採用的就是這種方法。不過,由於二冷區存在大量的水霧,且鑄坯表面有氧化鐵皮,因此用溫度計測量鑄坯表面溫度時誤差較大,從而影響冷卻水控制的精度。