簡介

催化裂化

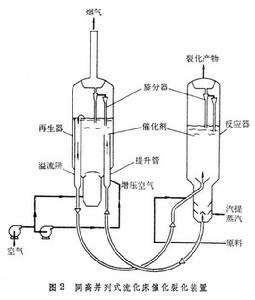

催化裂化兩段提升管催化裂化(TSRFCC)技術由中國石油大學(華東)化工學院與中國石油華東設計院聯合開發,旨在提高柴油收率、提高總液收、降低汽油烯烴含量及硫含量的工藝技術。中國石油大學(華東)山東石大科技有限公司煉油廠(勝華煉油廠)首次成功採用該技術進行了工業放大試驗,目前已經有九套裝置採用該技術進行設計或改造。該工藝技術的核心是:催化劑接力、大劑油比、短反應時間和分段反應。在反應進行中間、催化劑活性下降到一定程度時,及時將催化劑和反應油氣分開,需要進行反應的組分在第二段提升管與來自再生器的再生催化劑接觸,繼續反應。兩段提升管在不回煉汽油的情況下,輕油產率特別是柴油產率很高;當主要以降低汽油烯烴和硫含量為目的生產清潔汽油時,回煉部分粗汽油,降低反應溫度,使異構化、氫轉移、芳構化、烷基化等理想二次反應比例提高;當需要多產液化氣、丙烯時,適當提高反應溫度,使烷烴裂化和烯烴裂化等反應占主導,同時實現提高柴汽比、降低汽油烯烴和硫含量,生產高辛烷值清潔汽油的目的。工業裝置運行結果表明:套用兩段提升管催化裂化技術,裝置總液收和柴油收率有較大幅度提高,乾氣和焦炭產率降低,汽油和柴油質量明顯提高,硫含量降低20%以上;在汽油不回煉的情況下,烯烴含量降低4~5個百分點,在第二段回煉部分粗汽油時可有效降低催化汽油烯烴含量使之達到35%以下。

研製歷程

兩段提升管催化裂化技術,從開發者提出構想到實現工業裝置投產,整整經過8個年頭,該項技術打破了原來的反應——再生系統的流程,用兩段提升管反應器取代原來的反應器,建立了兩路循環的新的反應——再生系統流程。是對催化裝置進行傷筋動骨的改造。任務本身決定了技術開發難度、工程設計難度、特別是第一次工業推廣的難度。兩段催化是一項具有開創性的重大技術開發項目,該項目從“九五”到“十五”均被列為中石油的重點技術開發項目,自始至終得到了中油股份公司的大力支持。

8年來,中國石油大學化學化工學院催化裂化課題組作為技術開發者,鍥而不捨,知難而進,投入大量人力物力,進行了上千次實驗,付出了極度艱苦的勞動,攻克一個個技術難關,終於完成了實驗室開發研究,取得了小試成果,為兩段提升管催化裂化推向工業化奠定了堅實的基礎;華東石油勘察設計研究院作為工程設計承擔單位,克服沒有前人經驗、設計資料不全、又要在現有舊裝置上改造等困難,反覆勘察、精心計算,圓滿完成了工程設計任務;石大科技公司作為新技術推廣套用單位,為了科技興廠,甘冒風險毅然承擔新技術套用任務。從配合設計、設備定貨、施工改造建設到裝置開工,投入大量資金和人力,進行了艱苦試驗。特別是在施工建設和開工階段,全廠幹部職工齊上陣,夜以繼日苦幹40天,為兩段提升管催化裂化技術推向工業化做出了重大貢獻。

開發背景

重油催化裂化(RFCC)過程在我國石油煉製工業中占有舉足輕重的地位,其加工能力超過1億噸,80%以上的汽油、30%以上的柴油來自該過程,目的產品收率提高一個百分點可淨增經濟效益20億元/年以上。隨著催化原料的重質化和劣質化,該工藝不論是產品分布還是產品質量都暴露出一系列嚴重的問題:輕質油收率低,汽柴油質量差,遠遠滿足不了當前對清潔燃料的要求,此外裝置結焦嚴重,平穩運轉周期短,嚴重影響了企業經濟效益的提高,成為我國石化工業進一步發展的一個“瓶頸”。針對出現的新問題,實驗室開創性地進行了提升管反應器內反應本質規律研究,開發了具有自主智慧財產權的“兩段提升管催化裂化(TSRFCC)技術”,並成功套用於工業裝置,實現了催化裂化工藝的又一次技術飛躍。