定義

傳動角

傳動角機械機構上某一點上沿該點方向的正驅動力的方向與該點的速度方向所夾的銳角a的餘角稱為機構在此位置時的傳動角。

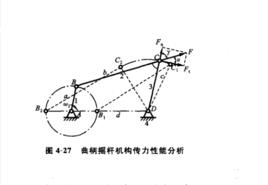

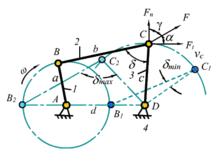

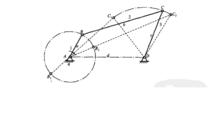

在圖示的曲柄搖桿機構中,若忽略各桿的質量和運動副的摩擦,則主動曲柄1通過連桿2作用於從動搖桿3上的力F是沿BC方向的。力F與點C的速度方向所夾的銳角稱為機構在此位置時的壓力角。力F在速度方向的分力為切向分力F1 = F* cosa,此力為有效分力,能做有效功;而沿搖桿CD方向的分力為法向分力 F2= F · sina,此力為有害分力,非但不能做有用功,而且還增大了運動副的摩擦阻力。

分類

連桿機構

如上文所說,連桿機構上某一點的傳動角指的是沿該點方向的正驅動力的方向與該點的速度方向所夾的銳角a的餘角。

凸輪機構

傳動角

傳動角 傳動角

傳動角 傳動角

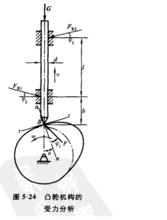

傳動角如圖所示為一尖頂直動從動件盤形凸輪工作時候的受力情況。其中F為凸輪對從動件的作用力,即驅動力;G為從動件受到的豎直方向作用力,包括其自身的重力、彈簧力等;和為動件運動時導軌兩側對從動件所施加的總反力;d為從動件直徑,l為導軌長度,b為導軌至接觸點B的距離(懸臂);a為從動件所受正壓力方向(n—ri方向)與其速度方向)的夾角,稱為凸輪機構的壓力角,同一點的壓力角的餘角即為凸輪在該點的傳動角。

齒輪機構

傳動角

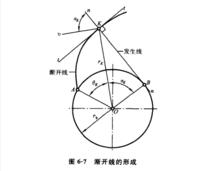

傳動角如圖所示,點A為漸開線在基圓上的起始點,點K為漸開線上任意點。它的向徑用r表示,展角用θ表示。若用此漸開線作齒輪的齒廓,則當齒輪繞點〇轉動時,齒廓上點K的速度方向應垂直於直線OK,法線BK與點K速度方向線之間所夾的銳角稱為漸開線齒廊在該點的壓力角,以表示,其大小等於∠KOB,該壓力角的餘角即為漸開線齒廓的傳動角。

傳動角

傳動角性質

選擇原則

(1)平面連桿機構的工作特性包括運動特性和傳力特性兩方面。運動特性包括連架桿成為曲柄的條件、從動件的急回運動特性等。傳力特性包括壓力角、傳動角、機構的死點及機械的增益。從動件的急回運動用行程速比係數來表示,行程速比係數與極位夾角密切相關。壓力角是衡量機構傳力性能好壞的重要指標,傳力機構的壓力角應儘可能小或傳動角應儘可能大。機構運動過程中,其壓力角和傳動角是不斷變化的;機構從動件所處位置不同,其壓力角也不同,並會存在一個最大壓力角。設計連桿機構時應使最大傳動角角大於或等於許用傳動角。壓力角為90°或傳動角為0°時,機構即處於通常所說的死點位置此時傳動角為九十度或者零度。利用構件慣性或相同機構的錯位排列等辦法可以克服死點,以使機構順利運轉。

(2)當凸輪機構的傳動角減小,壓力角增大時,所需的驅動力也將增大。由此可見,當傳動角減小到某個特定值時,根據計算公式,分母將趨近於0,驅動力將增大至無窮,此時該凸輪機構將發生自鎖。稱剛好使凸輪機構自鎖時的傳動角為臨界傳動角。增加導軌長度和減小懸背長度可增大臨界傳動角,這對避免機構出現自鎖足有利的。在凸輪機構的設計過程中,通常規定凸輪機構的傳動角不大於60度。對於擺動從動件,凸輪沒有正壓力作用在從動件上,而只是依靠自身的重力或者彈簧力回落,取傳動角為40-50度。應該注意,平底垂直於導路的平底凸輪機構傳動角接近90度,所以這種凸輪機構具有良好的傳力性能。

(3)當齒輪的模數m和齒數相同時,其分度圓的大小也相同。但是傳動角的變化可引起基圓的變化,從而引起漸開線齒廓形狀的不同。因此,壓力角和傳動角是決定漸開線齒廓形狀的一個基本參數。為避免齒輪設計、製造、測量及互換使用帶來的不便,人們規定了分度圓壓力角取標準值。我國國家標準規定,分度圓壓力角的標準值一般為20°,傳動角為70°。為了提高強度,有採用25°壓力角的齒輪。在某些裝置中,也有採用傳動角為其他一定範圍內數值的齒輪。

確定大小標準

傳動角

傳動角在生產實踐中,機械機構不僅應能實現給定的運動規律,而且還要運轉輕便、效率較髙,即要具有良好的傳力性能。而傳動角則是判斷一個機械機構傳力是否高效的一個重要標準。顯然:傳動角越大,壓力角越小,F越大,機械機構的傳力性能就越好, 反之,就越差。當傳動角為零時,機構將不可能有任何運動而發生自鎖。在機構運動過程中,壓力角和傳動角的大小是變化的,為保證機構傳力性能良好,應使多傳動角至少達到40°〜50°,具體數值應根據傳遞功率的大小而定,傳動角隨著功率的增大而適當增大。