定義

又稱微孔塑膠。整體布滿無數互相連通或互不連通的微孔而使表觀密度明顯降低的塑膠。具有質輕、絕熱、吸音、防震、耐潮、耐腐蝕等優點。按其泡孔結構可分為閉孔、開孔和網狀泡沫塑膠。閉孔泡沫塑膠所有泡孔幾乎都是不連通的。開孔泡沫塑膠所有泡孔幾乎都是連通的。幾乎不存在泡孔壁的泡沫塑膠稱作網狀泡沫塑膠。按泡沫塑膠的密度可分為低發泡、中發泡和高發泡泡沫塑膠。密度大於0.4g/cm 的為低發泡泡沫塑膠,密度為0.1~0.4g/cm 的為中發泡泡沫塑膠,密度小於0.1g/cm 的為高發泡泡沫塑膠。

泡沫塑膠是以塑膠為基本組分並含有大量氣泡的聚合物材料, 因此也可以說是以氣體為填料的複合塑膠。與純塑膠相比, 它具有很多優良的性能, 如質輕、比強度高、可吸收衝擊載荷、隔熱和隔音性能好等。因而在工業、農業、建築、交通運輸等領域得到了廣泛套用。泡沫塑膠自問世以來, 其用途日益廣泛, 品種不斷豐富, 其中較為常見的傳統泡沫塑膠主要有聚氨酯( PUR)、聚苯乙烯( PS )、聚氯乙烯( PVC)、聚乙烯( PE)、酚醛樹脂( PF) 等品種。

泡沫塑膠按其柔韌性可分為軟質、硬質和處於兩者之間的半硬質泡沫塑膠。硬質泡沫塑膠可做熱絕緣材料和隔音材料,管道和容器等的保溫材料,漂浮材料及減震包裝材料等;軟質泡沫塑膠主要做襯墊材料,泡沫人造革等。常用的泡沫塑膠有聚氨酯、聚苯乙烯、聚氯乙烯、聚乙烯、酚醛泡沫塑膠等。

材料特點

泡沫塑膠也叫多孔塑膠。以樹脂為主要原料製成的內部具有無數微孔的塑膠。質輕、絕熱、吸音、防震、耐腐蝕。有軟質和硬質之分。廣泛用做絕熱、隔音、包裝材料及制車船殼體等。

泡沫塑膠與純塑膠相比,具有密度低,質輕,比強度高,其強度隨密度增加而增大,有吸收衝擊載荷的能力,有優良的緩衝減震性能,隔音吸音性能,熱導率低,隔熱性能好,優良的電絕緣性能,具有耐腐蝕、耐黴菌性能。軟質泡沫塑膠具有彈性優良等性能。

內部具有很多微小氣孔的塑膠。用機械法(在進行機械攪拌的同時通入空氣或二氧化碳使其發泡)或化學法(加入發泡劑)製得。分閉孔型和開孔型兩類。閉孔型中的氣孔互相隔離,有漂浮性;開孔型中的氣孔互相連通,無漂浮性。可用聚苯乙烯、聚氯乙烯、聚氨基甲酸酯等樹脂製成。可作絕熱和隔音材料,用途很廣。

(1)容重很低,可減輕包裝重量,降低運輸費用;

(2)具有優良的衝擊、振動能量的吸收性,用於緩衝防震包裝能大大減少產品的破損;

(3)對溫、濕度的變化適應性強,能滿足一般包裝情況的要求;

(4)吸水率低、吸濕性小,化學穩定性好,本身不會對內裝物產生腐蝕,且對酸、鹼等化學藥品有較強的耐受性;

(5)導熱率低,可用於保溫隔熱包裝,如冰淇淋杯、快餐容器及保溫魚箱等;

(6)成型加工方便,可以採用模壓、擠出、注射等成型方法製成各種泡沫襯墊、泡沫塊、片材等。容易進行二次成型加工,如泡沫板材經熱成型可製成各種快餐容器等。另外,泡沫塑膠塊也可用粘合劑進行自身粘接或與其它材料粘接,製成各種緩衝襯墊等。

使用分類

微孔間互相連通的稱為開孔型泡沫塑膠,互相封閉的稱為閉孔型泡沫塑膠。泡沫塑膠有硬質、軟質兩種。按美國試驗和材料學會標準,在18~29℃溫度下,在時間為5s內,繞直徑2.5cm的圓棒一周,如不斷裂,測試樣屬於軟質泡沫塑膠;反之則屬硬質泡沫塑膠。泡沫塑膠還可分為低發泡和高發泡兩類。通常將發泡倍率(發泡後比發泡前體積增大的倍數)小於5的稱為低發泡,大於5的稱為高發泡。

一、 硬質泡沫塑膠即在室溫下,構成泡沫塑膠的聚合物屬結晶態或無定形態,它們的玻璃化溫度高於常溫,因此,在常溫下泡沫塑膠的質地較硬。

二、 軟質泡沫塑膠即構成泡沫塑膠的聚合物的熔點小於常溫或無定形聚合物的玻璃化溫度低於常溫,材料在常溫下質地柔軟。

三、 半硬質(或 半軟質)泡沫塑膠是介於以上兩類之間的泡沫體。

此外,對聚氨酯泡沫體的分類還有很多,如按照加工方式分類,大致可分為二步法(或稱預聚體法)、半預聚體法、一步法和噴塗法。按泡沫密度方式可分為高、中、低和超低密度泡沫體以及密度懸殊很大的自結皮泡沫體或稱為整皮泡沫體。後者是一特殊 的泡沫形式,它不像前幾種泡沫體具有一致的密度,只是在泡沫體內部生成較正常的泡沫體,而在表面部分不產生氣泡或很少產生氣泡,在泡沫體外表面形成密度較內部泡沫高得多的緻密的表皮層,從表皮到芯部中心存在一個密度下降梯度十分明顯的變化。在聚氨酯軟質泡沫體中,它是適應汽車方向盤和扶手以及腳踏車、機車鞍座的套用而發展起來的一種半硬質模塑泡沫製品。

隨著聚氨酯軟質泡沫塑膠的原材料、加工工藝技術的進步和製品的商業專業化的需要,出現了按產品功能為主的分類,如軟泡、高回彈軟泡、熱模塑軟泡、冷模塑軟泡、超柔軟泡沫、抗靜電軟泡、親油性軟泡、親水性軟泡、吸能性軟泡等,這些都是隨市場細化、專業化需要發展起來的泡沫新品種,發展較快,分類也十分繁雜。對聚氨酯軟質泡沫體的分類仍以加工方式,即預聚體法、半預聚體法和一步法的傳統分類為宜。對聚氨酯軟質泡沫體以加工方式分類,即預聚體法、半預聚體法和一步法的分類,這也是另一種日常分類。

製備方法

發泡方法

發泡

發泡無論採用什麼方法發泡,其基本過程都是:①在液態或熔態塑膠中引入氣體,產生微孔;

②使微孔增長到一定體積;

③通過物理或化學方法固定微孔結構。

按照引入氣體的方式,發泡方法有機械法、物理法和化學法。

機械法:藉助強烈攪拌,把大量空氣或其他氣體引入液態塑膠中。工業上主要用此法生產脲醛泡沫塑膠,可用作隔熱保溫材料或影劇中布景材料(如人造雪花)。

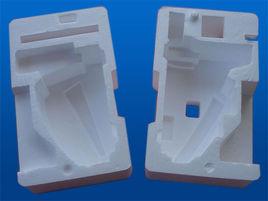

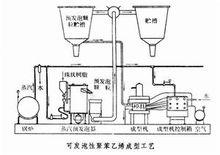

物理法:常將低沸點烴類或鹵代烴類溶入塑膠中,受熱時塑膠軟化,同時溶入的液體揮發膨脹發泡。如聚苯乙烯泡沫塑膠,可在苯乙烯懸浮聚合時,先把戊烷溶入單體中,或在加熱加壓下把已聚合成珠狀的聚苯乙烯樹脂用戊烷處理,製得所謂可發泡性聚苯乙烯珠粒。將此珠粒在熱水或蒸汽中預發泡,再置於模具中通入蒸汽,使預發泡顆粒二次膨脹並互相熔結,冷卻後即得到與模具型腔形狀相同的製品(見圖)。它們廣泛用作保溫和包裝中防震材料。也可採用擠出成型法,此時,既可使用可發泡珠粒,將其一次發泡擠出成片材;也可使用普通聚苯乙烯粒料,在擠出機適當部位加入鹵代烴,使之與塑膠熔體混合均勻,當物料離開機頭時即膨脹發泡。擠出法常用於製片材或板材,片材經真空吸塑成型可製成食品包裝盒和托盤等。聚乙烯也可用類似方法製得擠出發泡製品。引入氣體的物理方法還有溶出法、中空微球法等。溶出法是將可溶性物質如食鹽、澱粉等和樹脂混合,成型為製品後,再將製品放在水中反覆處理,把可溶性物質溶出,即得到開孔型泡沫製品,多用作過濾材料。中空微球法是將熔化溫度很高的空心玻璃微珠與塑膠熔體相混,在玻璃微珠不致破碎的成型條件下,可製得特殊的閉孔型泡沫塑膠。

化學法:可分為兩類:① 採用化學發泡劑,它們在受熱時分解放出氣體。常用的化學發泡劑,如偶氮二甲醯胺、偶氮二異丁腈、 N, N′-二亞硝基五亞甲基四胺、碳酸氫鈉等。許多熱塑性塑膠均可用此法作成泡沫塑膠。例如聚氯乙烯泡沫鞋,就是把樹脂、增塑劑、發泡劑和其他添加劑製成的配合料,放入注射成型機中,發泡劑在機筒中分解,物料在模具中發泡而成。泡沫人造革則是將發泡劑混入聚氯乙烯糊中,塗刮或壓延在織物上,連續通過隧道式加熱爐,物料塑化熔融、發泡劑分解發泡、經冷卻和表面整飾,即得泡沫人造革。硬質聚氯乙烯低發泡板材、管材或異型材則用擠出法成型,發泡劑在機筒中分解,物料離開機頭時,壓力降到常壓,溶入氣體即膨脹發泡,如果發泡過程與冷卻定型過程配合得當,就可得到結構泡沫製品。② 利用聚合過程中的副產氣體,典型例子是聚氨酯泡沫塑膠,當異氰酸酯和聚酯或聚醚進行縮聚反應時,部分異氰酸酯會與水、羥基或羧基反應生成二氧化碳。只要氣體放出速度和縮聚反應速度調節得當,即可制是泡孔十分均勻的高發泡製品。聚氨酯泡沫塑膠有兩種類型,軟質開孔型形似海綿,廣泛用作各種座椅、沙發的座墊以及吸音、過濾材料等;硬質閉孔型則是理想的保溫、絕緣、減震和漂浮材料。

改性

1.纖維增強泡沫塑膠

一般用短纖維增強泡沫塑膠。具體方法是將短纖維均勻分散於準備發泡的聚合物體系或反應體系中。發泡後纖維便均勻分布於泡壁上, 起到增強、增剛和提高耐熱性的作用。通常認為界面越好、纖維越長,性能就越好,增強效果越理想。

1.1 玻璃纖維增強

最常用來增強泡沫塑膠的短纖維是短玻璃纖維( SGF)。為了獲得良好的增強效果,首先要對SGF 進行表面處理。將SGF加入到樹脂中,SGF之間就會有交錯的樹脂分子鏈連線,相當於將樹脂交聯。在受到彎曲、拉伸、壓縮等載荷作用時, 樹脂在SGF之間傳遞應力, 使SGF與樹脂共同承載,提高了泡沫塑膠的強度。

1.2 尼龍纖維增強

尼龍纖維可用於PUR泡沫塑膠的增強。這是因為尼龍分子鏈的極性強, 與PUR 之間有良好的分子間作用力,另外尼龍主鏈上的- NH- 能與PUR上的-C=O 形成氫鍵,進一步增大分子間的作用力。因此尼龍纖維改性PUR 泡沫塑膠能獲得良好的效果。

2.無機粒子增強泡沫塑膠

在泡沫塑膠中加入無機粒子主要是為了改變其性能,降低成本。由於無機粒子與樹脂之間存在界面,當界面粘附力足夠大時,無機粒子對泡沫塑膠能起到增強的作用; 除此之外, 由於無機粒子在泡沫塑膠中往往能起到成核劑的作用,使硬質泡沫塑膠的泡孔更加細密均勻, 從而提高泡沫塑膠的性能。

2.1 CaCO3增強

用作泡沫塑膠填料的CaCO3主要有固相粉碎型和沉澱型兩種。前者的粒徑約20 um,後者粒徑為0. 05~ 10 um。泡沫塑膠中加入CaCO3後能提高其強度、耐熱性, 減小線脹係數、收縮率。

2.2 空心玻璃微球增強

空心玻璃微球的直徑為10 ~ 100 um, 其球形表面可以減少樹脂內部的應力集中。在界面良好的條件下, 空心玻璃微球能夠提高硬質泡沫塑膠的壓縮強度和壓縮彈性模量、拉伸強度和拉伸彈性模量、彎曲強度和彎曲彈性模量及耐熱性, 同時還能提高硬質泡沫塑膠的尺寸穩定性、摩擦性能,減少收縮率。與其它用於泡沫塑膠增強的微粒相比,空心玻璃微球因其本身的低密度(僅為0.3 g /cm3左右)而易於製得低密度的增強泡沫塑膠。

2.3 納米粒子增強

國內外對套用納米技術改性聚合物開展了廣泛的研究, 已取得不少技術突破, 並且成功地製備了各種聚合物/納米粒子複合材料,如聚合物/納米CaCO3、聚合物/納米SiO2、聚合物/納米TiO2及聚合物/納米粘土等納米複合材料。與原有的聚合物相比, 其性能都有了較大的提高,而且加工性能也有了一定的改善。雖然國內用納米粒子增強泡沫塑膠的研究較少, 但是由於納米粒子相對於泡孔壁的小尺寸及其強的表面活性易於生成良好的界面, 單位體積內具有更多的粒子數量而起到成核劑的作用,使泡孔密度更大、泡孔更小,這對於泡沫塑膠的增強有很大的潛力。相信納米粒子增強泡沫塑膠一定會成為今後泡沫塑膠高性能化研究的新熱點。

3.聚合物合金泡沫塑膠

聚合物合金是同時通過物理或化學的方法對兩種或兩種以上聚合物進行共混、共聚而製得的,這兩種或兩種以上聚合物各自形成的網路相互貫穿纏結,不同聚合物之間可能存在共價鍵。聚合物合金髮展很快,採用這種方法能實現聚合物材料的高性能、低成本、高效率、多品種化。聚合物合金的這些優勢在泡沫塑膠中也能得到體現,國內也有人進行聚合物合金泡沫塑膠的研究。

4.微孔泡沫塑膠

以熱塑性塑膠為基體的MCF 稱為熱塑性微孔泡沫塑膠,以熱固性塑膠為基體的M CF稱為熱固性微孔泡沫塑膠。熱塑性MCF研究較多, 其具有優良的衝擊韌性(可達實體塑膠的5 倍以上)、高比剛度( 可達實體塑膠的3 ~ 5倍) 、高疲勞壽命( 可達實體塑膠的5倍以上)、高熱穩定性、低介電常數和熱導率。與未發泡實體塑膠相比, MCF密度小、成本低,能吸收能量,可鈍化裂紋,衝擊強度高, 加之其泡孔極小,允許泡沫塑膠製件很薄(如0.1~ 1.0 mm )。因此,MCF十分適合製造薄壁罩、包裝件、電和熱絕緣件。MCF具有獨特的微孔形態、均勻的氣泡核分布和由之產生的優良力學性能, 很適合於極小尺寸的泡沫塑膠製件,在理論研究和工業套用方面備受關注。近幾年來,隨著性能價格比高、對環境無污染又易於回收利用的工程塑膠廣泛套用於建築、交通、航空航天、包裝、生物工程等領域,研究開發微孔泡沫塑膠成為熱門課題。

主要用途

20世紀60年代發展起來的結構泡沫塑膠,以芯層發泡、皮層不發泡為特徵,外硬內韌,比強度(以單位質量計的強度)高,耗料省,日益廣泛地代替木材用於建築和家具工業中。聚烯烴的化學或輻射交聯發泡技術取得成功,使泡沫塑膠的產量大幅度增加。經共混、填充、增強等改性塑膠製得的泡沫塑膠,具有更優良的綜合性能,能滿足各種特殊用途的需要。例如用反應注射成型製得的玻璃纖維增強聚氨酯泡沫塑膠,已用作飛機、汽車、計算機等的結構部件;而用空心玻璃微珠填充聚苯並咪唑製得的泡沫塑膠,質輕而耐高溫,已用於太空飛行器中。

隨著航空、航天等特殊領域對泡沫塑膠性能要求的不斷提高,傳統的泡沫塑膠已不能滿足這些領域對材料強度、剛度及耐熱性的特殊要求。因此, 高性能化已成為泡沫塑膠研究的新方向和熱點。 國外已經把高性能泡沫塑膠作為承載的結構材料在航空、航天、交通運輸等領域使用, 如衛星太陽能電池的骨架、火箭前端的整流罩、無人飛機的垂直尾翼和巡航飛彈的彈體彈翼、艦艇的大型雷達罩等。

聚苯乙烯泡沫塑膠新用途:將聚苯乙烯泡沫塑膠塊體同鋼筋混凝土結合起來,為溫哥華港的漂浮機場提供了正向浮力,這是一種經濟和耐久的解決辦法。整個工程總造價為160萬加元,即570加元/m2左右,與在陸地上開發相比,不但造價降低了,而且還有以下優點:

(1)降低了初期投資;

(2)縮短了施工周期,把中期投資減到最少;

(3)採用漂浮機場節省了可公開發的商業區土地;

(4)漂浮機場隨時可以移動;

(5)結構的維修費用較低;

(6)甲板的摩擦力較大;

(7)材料具有耐火性,在失火時對熱損壞有極好的耐受能力;

(8)結構在美學上引人入勝,很好地適應了海岸線的景觀。

一般品種及套用

模塑聚苯乙烯泡沫塑膠 (EPS)板

(1) 自重輕,且具有一定的抗壓、抗拉強度,靠自身強度能支承抹面保護層,不需要拉接件,可避免形成熱橋。

(2) EPS板在密度30~50 kg/m的範圍內,導熱係數值最小;在平均溫度10℃,密度為20kg/m時,導熱係數為0.033~0.036W/(m·K);密度小於15 kg/m時,導熱係數隨密度的減小而急劇增大;密度15~22 kg/m的EPS板適合做外保溫。

(3) 用於外牆和屋面保溫時,一般不會產生明顯的受潮問題。但當EPS板一側長期處於高溫高濕環境,另一側處於低溫環境並且被透水蒸氣性不好的材料封閉時;或當屋面防水層失效後,EPS板可能嚴重受潮,從而導致其保溫性能嚴重降低。

(4)用於冷庫、空調等低溫管道保溫時,必須在EPS板外表面設定隔汽層。

擠塑聚苯乙烯泡沫塑膠 (XPS)板

(1) 具有特有的微細閉孔蜂窩狀結構,與EPS板相比,具有密度大、壓縮性能高、導熱係數小、吸水率低、水蒸氣滲透係數小等特點。在長期高濕度或浸水環境下,XPS板仍能保持其優良的保溫性能,在各種常用保溫材料中,是唯一能在70%相對濕度下兩年後熱阻保留率仍在80%以上的保溫材料。

(2) 由於XPS板長期吸水率低,特別適用於倒置式屋面和空調風管。

(3) 還具有很好的耐凍融性能及較好的抗壓縮蠕變性能。

硬質聚氨酯泡沫塑膠(PUR)

(1) 使用溫度高,一般可達100℃,添加耐溫輔料後,使用溫度可達120℃。

(2) 聚氨酯中發泡劑會因擴散作用不斷與環境中的空氣進行置換,致使導熱係數隨時間而逐漸增大。為了克服這一缺點,可採用壓型鋼板等不透氣材料做面層將其密封,以限制或減緩這種置換作用。

(3) 現場噴塗聚氨酯泡沫塑膠使用溫度高,壓縮性能高,施工簡便,較EPS板更適於屋面保溫。

(4) 用於管道(尤其是地下直埋管道)和屋面保溫時,應採取可靠的防水、防潮措施。同時應考慮導熱係數會隨時間而增大,儘量採用密封材料作保護層。

(5) 由於使用溫度較高,多用於供暖管道保溫。

(6) 發煙溫度低,遇火時產生大量濃煙與有毒氣體,不宜用作內保溫材料。

(7) 雖然吸水率較低,但作為保溫材料,絕不能兼做防水材料。

聚乙烯泡沫塑膠(PE)

(1) 幾乎不吸水和幾乎不透水蒸氣,長期在潮濕環境下使用不會受潮,因而導熱係數能夠保持不變(EPS、PUR、PF等無法與之相比),並且為軟質泡沫塑膠,具有很好的柔韌性。

(2) 壓縮性能較差,受壓狀態下使用時存在壓縮蠕變。

(3) 適用於低溫管道和空調風管。

酚醛泡沫塑膠(PF)

(1) 各項性能和價格與聚氨酯相當,只是壓縮性能較低;但是由於它的耐溫性和防火性能遠遠優於聚氨酯,所以特別適用於高溫管道和對防火要求嚴格的場合。

(2) 耐熱性、阻燃性遠遠優於聚氨酯及其他泡沫塑膠,長期使用溫度可高達200℃,允許間歇溫度高達250℃。

(3) PF氧指數高達50%,煙密度等級(SDR)為4,在空氣中不燃,不熔融滴落。按GB 9978-90進行耐火試驗時,試件無明顯變形,無竄火現象。

尿素甲醛現澆泡沫塑膠(UF)

(1) 耐老化、耐黴菌,乾燥後對金屬不腐蝕。

(2) 適用於夾心牆體和空心砌塊填充保溫。

(3) 硬化過程中有水分釋放,故其外圍材料應有良好的透水蒸氣性,以使硬化泡沫充分乾燥;如果套用空間長期處於潮濕狀態,或者材料不是用於保溫而是保冷,則應對潮濕問題特別加以考慮。

(4) 在乾燥過程中收縮較大(乾燥收縮率不大於4%),材料中有可能產生裂縫,而且在材料與空間的接觸面處容易產生鬆脫現象。如果不允許有此種現象發生,應事先向材料供應商提出。

(5) 存在甲醛釋放問題。