發明者

交流電機是由美籍塞爾維亞裔科學家尼古拉·特斯拉發明的。

正文信息

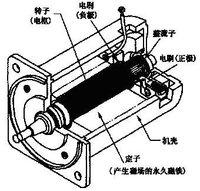

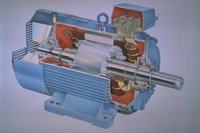

實現機械能和交流電能相互轉換的機械。由於交流電力系統的巨大發展,交流電機已成為最常用的電機。交流電機與直流電機相比,由於沒有換向器(見直流電機的換向),因此結構簡單,製造方便,比較牢固,容易做成高轉速、高電壓、大電流、大容量的電機。交流電機功率的復蓋範圍很大,從幾瓦到幾十萬千瓦、甚至上百萬千瓦。20世紀80年代初,最大的汽輪發電機已達150萬千瓦。

交流電機

交流電機 交流電機

交流電機 交流電機

交流電機 交流電機

交流電機 交流電機

交流電機 交流電機

交流電機 交流電機

交流電機交流電機按其功能通常分為交流發電機、交流電動機和同步調相機幾大類。由於電機工作狀態的可逆性(見電機),同一台電機既可作發電機又可作電動機。把電機分為發電機與電動機並不很確切,只是有些電機主要作發電機運行,有些電機主要作電動機運行。

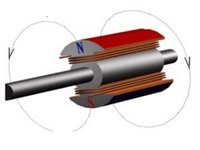

交流電機按品種分有同步電機、異步電機兩大類。同步電機轉子的轉速ns與鏇轉磁場的轉速相同,稱為同步轉速。ns與所接交流電的頻率 (f)、電機的磁極對數(P)之間有嚴格的關係

ns=f/P在中國,電源頻率為50赫,所以二極電機的同步轉速為3000轉/分,四極電機的同步轉速為1500轉/分,余類推。異步電機轉子的轉速總是低於或高於其鏇轉磁場的轉速,異步之名由此而來。異步電機轉子轉速與鏇轉磁場轉速之差(稱為轉差)通常在10%以內。由此可知,交流電機(不管是同步還是異步)的轉速都受電源頻率的制約。因此,交流電機的調速比較困難,最好的辦法是改變電源的頻率,而以往要改變電源頻率是比較複雜的。所以70年代以前,在要求調速的場合,多用直流電機。隨著電力電子技術的發展,交流電動機的變頻調速技術已開始得到實用。

交流電機一般採用三相制,因為三相交流電機與單相電機相比,無論在性能指標,原材料利用和價格等方面均有明顯的優越性。同樣功率的三相電機比單相電機體積小,重量輕,價格低。三相電動機有自起動能力。單相電機沒有起動轉矩,為解決起動問題,需採取一些特殊的措施(見單相異步電動機)。單相電機的轉矩是脈動的,噪聲也比較大,但所需的電源比較簡單,特別是在家庭中使用十分方便。因此小型家用電機和儀用電機多採用單相電機。

主軸介紹

交流電機是一個非常廣義分類,電機本身的種類就是非常大的,交流電機本身也可以分低速跟高速,低速的可以叫低速電機、交流低速電機,高速的可以叫高速電機,高速電動機,交流高速電機,而高速電機又可以被稱為電主軸,高速電主軸等等。

什麼是電主軸

交流電機

交流電機電主軸是最近幾年在數控工具機領域出現的將工具機主軸與主軸電機融為一體的新技術,它與直線電機技術、高速刀具技術一起,將會把高速加工推向一個新時代。電主軸是一套組件,它包括電主軸本身及其附屬檔案:電主軸、高頻變頻裝置、油霧潤滑器、冷卻裝置、內置編碼器、換刀裝置。

電主軸所融合的技術:

高速軸承技術:電主軸通常採用複合陶瓷軸承,耐磨耐熱,壽命是傳統軸承的幾倍;有時也採用電磁懸浮軸承或靜壓軸承,內外圈不接觸,理論上壽命無限;

高速電機技術:電主軸是電動機與主軸融合在一起的產物,電動機的轉子即為主軸的鏇轉部分,理論上可以把電主軸看作一台高速電動機。關鍵技術是高速度下的動平衡;

交流電機

交流電機潤滑:電主軸的潤滑一般採用定時定量油氣潤滑;也可以採用脂潤滑,但相應的速度要打折扣。所謂定時,就是每隔一定的時間間隔注一次油。所謂定量,就是通過一個叫定量閥的器件,精確地控制每次潤滑油的油量。而油氣潤滑,指的是潤滑油在壓縮空氣的攜帶下,被吹入陶瓷軸承。油量控制很重要,太少,起不到潤滑作用;太多,在軸承高速鏇轉時會因油的阻力而發熱。冷卻裝置:為了儘快給高速運行的電主軸散熱,通常對電主軸的外壁通以循環冷卻劑,冷卻裝置的作用是保持冷卻劑的溫度。

內置脈衝編碼器:為了實現自動換刀以及剛性攻螺紋,電主軸內置一脈衝編碼器,以實現準確的相角控制以及與進給的配合。

自動換刀裝置:為了套用於加工中心,電主軸配備了自動換刀裝置,包括碟形簧、拉刀油缸等;

高速刀具的裝卡方式:廣為熟悉的BT、ISO刀具,已被實踐證明不適合於高速加工。這種情況下出現了HSK、SKI等高速刀具。

高頻變頻裝置:要實現電主軸每分鐘幾萬甚至十幾萬轉的轉速,必須用一高頻變頻裝置來驅動電主軸的內置高速電動機,變頻器的輸出頻率必須達到上千或幾千赫茲。

電源變頻

一、交流電機電源

交流電機一般採用三相制,因為三相交流電機與單相電機相比,無論在性能指標,原材料利用和價格等方面均有明顯的優越性。同樣功率的三相電機比單相電機體積小,重量輕,價格低。三相電動機有自起動能力。單相電機沒有起動轉矩,為解決起動問題,需採取一些特殊的措施。單相電機的轉矩是脈動的,噪聲也比較大,但所需的電源比較簡單,特別是在家庭中使用十分方便。因此小型家用電機和儀用電機多採用單相電機。

二、交流電機變頻調速

變頻器是套用變頻技術與微電子技術,通過改變電機工作電源的頻率和幅度的方式來控制交流電機的電力傳動元件。

交流電機調速變頻器

交流電機調速變頻器交流電動機調速變頻器的特點:

■低頻轉矩輸出180% ,低頻運行特性良好

■輸出頻率最大600Hz,可控制高速電機

■全方位的偵測保護功能(過壓、欠壓、過載)瞬間停電再起動

■加速、減速、動轉中失速防止等保護功能

■電機動態參數自動識別功能,保證系統的穩定性和精確性

■高速停機時回響快

■豐富靈活的輸入、輸出接口和控制方式,通用性強

■採用SMT全貼裝生產及三防漆處理工藝,產品穩定度高

■全系列採用最新西門子IGBT功率器件,確保品質的高質量

轉矩控制

一、簡介

幾種比較常見的直接轉矩控制策略中,對於中小容量而言,控制方案重點在於進行轉矩、磁鏈無差拍控制和提高載波頻率。對大容量來說,其區別在於低速時採用了間接轉矩控制,從而達到低速時降低轉矩脈動的目的。

二、直接轉矩控制技術概述

相對於直流電機在結構簡單、維護容易、對環境要求低以及節能和提高生產力等方面具有足夠的優勢,使得交流調速已經廣泛運用於工農業生產、交通運輸、國防以及日常生活之中。隨著電力電子技術、微電子技術、控制理論的高速發展,交流調速技術也得到了長足的發展。在高性能的交流調速領域主要有矢量控制和直接轉矩控制兩種。1968年Darmstader工科大學的Hasse博士初步提出了磁場定向控制(FieldOrientation)理論,之後在1971年由西門子公司的F.Blaschke對此理論進行了總結和實現,並以專利的形式發表,逐步完善並形成了各種矢量控制方法。

交流電機

交流電機三、特點

對於直接轉矩控制來說,一般文獻認為它由德國魯爾大學的M.Depenbrock教授和日本的I.Takahashi於1985年首先分別提出的。對於磁鏈圓形的直接轉矩控制來說,其基本思想是在準確觀測定子磁鏈的空間位置和大小並保持其幅值基本恆定以及準確計算負載轉矩的條件下,通過控制電機的瞬時輸入電壓來控制電機定子磁鏈的瞬時鏇轉速度,來改變它對轉子的瞬時轉差率,達到直接控制電機輸出的目的。在控制思想上與矢量控制不同的是直接轉矩控制通過直接控制轉矩和磁鏈來間接控制電流,不需要複雜的坐標變換,因此具有結構簡單、轉矩回響快以及對參數魯棒性好等優點。

四、控制

事實上,1977年A·B·Plunkett曾經在IEEE的工業套用期刊上提出了類似於直接轉矩控制的結構和思想的直接磁鏈和轉矩調節方法,在這種方法中,轉矩給定與反饋之差通過PI調節得到滑差頻率,此滑差頻率加上電機轉子機械速度得到逆變器應該輸出的電壓定子頻率;定子磁鏈給定與反饋之差通過積分運算得到一個電壓與頻率之比的量,並使之與定子頻率相乘得到逆變器應該輸出的電壓,最後通過SPWM方法對電機進行控制。

直接轉矩控制提出來將近有20年了,在此基礎上已經發展出來了多種控制策略及其數位化實現方案、磁鏈觀測以及速度辨識的方法,本文將對它們進行分類,並作分析和比較。

五、直接轉矩控制策略

直接轉矩控制是基於靜止坐標系下來進行控制的,如圖1所示,在傳統的直接轉矩控制中,通過檢測定子兩相電流、直流母線電壓和電機轉速(在無速度感測器DTC中不需要測速)進行定子磁鏈觀測和轉矩計算,使二者分別與定子磁鏈給定和轉矩給定相減,其差值又分別通過各自的滯環相比較,輸出轉矩和磁鏈的增、減信號,把這兩個信號輸入最佳化矢量開關表,再加上定子磁鏈所在的扇區就得到了滿足磁鏈為圓形、轉矩輸出跟隨轉矩給定的電壓矢量。磁鏈和轉矩的滯環可以設定多級,並且其寬度可變,滯環寬度越小,開關頻率越高,控制越精確。

六、直接轉矩控制方法

直接轉矩控制具有結構簡單、轉矩回響快以及對參數魯棒性好等優點,但它卻是建立在單一矢量、轉矩和磁鏈滯環的Bang-Bang控制基礎之上的控制方法,不可避免地造成了低速開關頻率低、開關頻率不固定以及轉矩脈動大,限制了直接轉矩控制在低速區的套用。針對於此,國內外有很多學者提出了各種提高開關頻率、固定開關頻率以及減小轉矩脈動的方法,本節將逐一列出分析比較。

交流電機

交流電機七、空間矢量調製方法

T.G.Habetler的空間矢量調製方法

把無差拍方法套用於直接轉矩控制首先是由美國人T.G.Habetler提出來的。這種方法的主要思想是在本次採樣周期得到轉矩的給定值與反饋值之差。

空間電壓矢量的幅值和相位是任意的,可以通過相鄰的兩個基本的電壓矢量合成而得。利用計算出來的空間電壓矢量可以達到轉矩和磁鏈無差拍的目的。

利用Habetler的無差拍方法,從理論上可以完全使磁鏈和轉矩誤差為零,從而消除轉矩脈動,可以彌補傳統DTC的Bang-Bang控制的不足,使電機可以運行於極低速下。另外,通過無差拍控制得到的空間電壓矢量可以使開關頻率相對於單一矢量大幅提高並且使之固定,這對於減少電壓諧波和電機噪聲是很有幫助的。

但是,空間電壓矢量作用時間可能會大於採樣周期,這說明不能同時滿足磁鏈和轉矩無差拍控制。因此作者提出了三個步驟,首先是否轉矩滿足無差拍,如果不滿足再看是否磁鏈滿足無差拍,如果還不滿足就按照原有直接轉矩控制矢量表來選取下一周期的單一電壓矢量。因此按照Habetler的無差拍方法最大的計算量有四個步驟,這將耗費很大的計算資源,不易實現,另外在整個計算過程中對電機參數的依賴性比較大,這將降低控制的魯棒性。

八、轉矩或磁鏈控制方法

在T·G·Habetler的無差拍的直接轉矩控制方法中,由於計算量很大而不易實現,因此出現了一系列的簡化的無差拍直接轉

交流電機-韓國SPG交流電機全系列

矩控制,比較典型的是轉矩跟蹤預測方法。在這種方法中,分析了低速轉矩脈動的情況,得出轉矩脈動鋸齒不對稱的結論。

非零電壓矢量和零電壓矢量對轉矩變化的作用是不同的,前者可以使轉矩上升或下降,而後者總是使轉矩下降。另外,在不同的速度範圍內二者對轉矩作用產生的變化率也在變化。在轉矩預測控制方法中,電壓矢量在空間的位置是固定不變的,合成在兩個單一電壓矢量的中間,但是電壓矢量不是作用整個採樣周期,而是有一定的占空比,在一個採樣周期中可以分為非零電壓矢量和零電壓矢量。如果使下一採樣周期非零電壓矢量和零電壓矢量共同作用產生的轉矩變化等於本周期計算出來的轉矩誤差。

將消除轉矩誤差,達到轉矩無差拍控制的目的。即使出現計算出來的電壓矢量作用時間超出採樣周期,也可以用滿電壓矢量來代替,因此是非常易於實現的,從實驗結果來看,轉矩脈動的鋸齒基本上對稱,說明轉矩的脈動已經大為減少。上法認為磁鏈被準確控制或變化緩慢,而沒有考慮磁鏈的無差拍控制,在文獻中對磁鏈也進行了預測控制。

九、預測控制

在這種方法中,通過磁鏈的空間矢量和電壓矢量關係可近似得到:

其中ΔΨS是在電壓矢量作用下的磁鏈幅值改變數,θVΨ是二者的空間角度。設第k採樣周期的磁鏈誤差為ΔΨSO,那么根據公式⑸,可以得到使第k+1周期磁鏈誤差為零的矢量作用時間為。以轉矩控制優先為原則,根據轉矩預測控制計算出來的矢量作用時間和磁鏈預測控制計算出來的作用時間可以得到綜合的矢量作用時間。考慮磁鏈的無差拍控制之後相對於單純的轉矩無差拍控制效果好,既消除了轉矩脈動,又不會產生磁鏈畸變,並且計算量不會太大。除了上述的轉矩無差拍控制方法,在文獻中也採用了類似的方法,最後的電壓矢量計算作用時間也基本相同,此處不詳述。同Habetler的無差拍方法一樣,預測方法也要用到比較多的電機參數,如果能線上實時辨識定子電阻和轉子時間常數,將大大提高控制精度。

十、離散時間直接轉矩控制

離散時間直接轉矩控制使用離散時間的方法進行異步電機的控制在文獻中已經有了比較詳細的介紹,在文獻中,首次把這種方法使用於直接轉矩控制,其基該方法如下:對由電機的基本電路模型得到的電壓方程和磁鏈方程進行離散化如下:

a,b的定義對轉矩方程也進行離散化,並把方程⑺代入其中,同時也把方程⑺代入到磁鏈的幅值平方表達式中去,利用離散的轉矩方程和離散的磁鏈幅值平方式可以求解出下一周期的的空間電壓矢量的增量ΔVSx和ΔVSy,代入以下方程可以得到轉矩和磁鏈無差拍控制的電壓矢量,並對其進行了限幅:

離散時間直接轉矩控制可以通過差分方程,把k+1周期的所應達到的轉矩和磁鏈遞推出來,因此可以同時達到轉矩和磁鏈的無差拍控制,從實現方式上是很適合於數位化控制的,另外這種方法主要基於定子側進行控制,所需的電機參數只有定子電阻和電感,對電機參數變化的魯棒性比較好,從實驗結果來看,系統的動態回響性能是比較好的。但是在這種方法中,需要檢測電機的相電壓,這增加的系統硬體的複雜性,另外,計算量也比較大。

十一、幾何圖形的無差拍控制

在文獻中,對定子磁鏈方程、轉子磁鏈方程以及由定、轉子磁鍊表達的轉矩方程進行離散化,之後把前兩個方程帶入到轉矩方程中去。通過離散的轉矩方程分析可以知道施加電壓矢量可以使轉矩誤差為零,轉矩變化到平面上的一條直線上,這條直線與轉子磁鏈矢量方向平行。採取同樣的方法可以分析知道施加電壓矢量可以使磁鏈誤差為零,磁鏈變化到平面上的一個園上,這個園與與磁鏈園同心。於是利用直線和園的交點就可以得到使轉矩和磁鏈無差拍控制的電壓矢量,當然這個電壓矢量受到逆變器所能輸出的電壓大小的限制。

把幾何圖形引入到無差拍的控制中來是一個比較好的思路,可以得到最優的無差拍控制的電壓矢量,同時也有助於理論上的分析。但是就如何把圖形方式和數位化控制結合起來從實現方式上來說還是存在有一定的難度。

十二、離散空間矢量調製方法

無差拍的直接轉矩控制從理論上可以最大化地消除轉矩和磁鏈的的誤差,克服了Bang-Bang控制不精確性的弱點,但是需要比較大的計算量,並且這些計算都是與電機參數有關,容易引起計算上的誤差。因此在文獻中提出了既不需要多少計算,又能提高轉矩和磁鏈控制精度的離散空間矢量調製方法。

在離散空間矢量調製方法中,通過對兩電平逆變器輸出的六個基本電壓矢量中的相鄰電壓矢量和零電壓矢量進行有規律的合成,如圖3是使用相鄰的單一矢量2和單一矢量3以及零電壓矢量合成出來的空間電壓矢量。從圖3中可以看出其合成方法是把整個採樣周期平均分為3段,每一段由非零電壓矢量或零電壓矢量組成,如空間電壓矢量23Z是由矢量2和矢量3以及零電壓矢量各作用1/3採樣周期,可以採用5段式或7段式方式合成(文中沒說明),利用這種有規律的合成方法一共可以合成出10個電壓矢量。

細化的電壓矢量可以對轉矩和磁鏈進行更精確的控制,文獻中對磁鏈使用了傳統的2級滯環Bang-Bang控制,而考慮到轉

交流電機-韓國SPG小型電機感應電機系列

矩需要動態回響快,對其劃分了5級滯環Bang-Bang控制,如圖4所示,不同的誤差帶內使用不同的電壓矢量表。另外,作者通過推導得到電壓矢量對轉矩變化的影響式子如下所示:

從式⑽中可以看出同一電壓矢量在低速和高速對轉矩變化的影響是不同的。因此,在不同的速度範圍使用了不同的電壓矢量,如圖3所示。從另一方面看,低速使用幅值小的電壓矢量以及高速使用幅值大的電壓矢量也是符合V/f=C這一規律的。傳統的直接轉矩控制在低速時連續使用較多的零電壓矢量使開關頻率很低,轉矩脈動大。而按照離散空間矢量調製的方法由於低速使用幅值小的電壓矢量,因此連續使用的零電壓矢量少,開關頻率高,轉矩脈動小。另外,由於高速時的電壓矢量比較多,可以劃分12個扇區,使用兩個電壓矢量表,這樣可以進行更精確的控制。

從以上分析可以看出,離散的空間矢量調製方法易於實現,不需要有無差拍控制那樣多的計算,保持了傳統Bang-Bang控制的優點,因此魯棒性好,但相對於傳統的直接轉矩控制又可以提高轉矩和磁鏈控制精度,減小低速轉矩脈動。但是控制精度越提高,矢量劃分就越細,電壓矢量控制表就越多越大,這將增加控制的複雜性。因此,如果能讓離散的空間矢量調製與無差拍控制結合起來,將會有助於克服這個缺點。

十三、輸出空間電壓矢量方法

在直接轉矩控制中,如果能獲得任意相位的空間電壓矢量,將有助於減小低速下的轉矩脈動,達到矢量控制在低速下的穩態性能。第3節中的無差拍控制就能得到任意相位的空間電壓矢量,但是計算比較複雜,實現比較困難。另一種獲得任意相位的空間電壓矢量的方法是使用PI調節器。A·B·Plunkett的直接轉矩和磁鏈調節方法就是一種PI調節方法,只是那時候還沒有空間電壓矢量這個概念,只能使用SPWM方法輸出電機控制電壓。在文獻中,所提出的直接轉矩控制使用PI調節的方法,並且用於SVM的方法輸出空間電壓矢量。

由轉矩給定和轉矩反饋獲得轉矩誤差輸入PI調節器中,經過PI調節得到q軸電壓矢量,由定子磁鏈給定和定子磁鏈反饋獲得定子磁鏈誤差輸入PI調節器中,經過PI調節得到d軸電壓矢量,之後將d軸和q軸的電壓矢量鏇轉變換到靜止坐標系下的α軸和β上,用於空間電壓矢量的輸出,顯然這個空間電壓矢量在空間位置上的相位是任意的。從結構上看基於PI調節的直接轉矩控制相似於定子磁鏈定向的矢量控制,但二者是有區別的,定子磁鏈定向的矢量控制基於同步鏇轉坐標系,定向於定子磁鏈d軸,q軸磁鏈為零,另外在d軸方向還要對磁鏈和和q軸方向上的電流進行解耦,而這些對於基於PI調節的直接轉矩控制不需要,其中只需要使轉矩輸出和定子磁鏈反饋通過PI調節方法來跟隨上給定即可,因此從實現上是比較簡單的,同時魯棒性也比較好,並且相對於傳統的直接轉矩控制可以提高開關頻率,減小了低速下的轉矩脈動,但是在這種方法當中需要選取合適的PI參數,否則會影響控制系統的動、靜態性能。除了以上這種PI調節的直接轉矩控制外,在文獻中還在A·B·Plunkeet的直接轉矩和磁鏈調節法的基礎上做了進一步的研究,使用空間電壓矢量的方式輸出,此處不詳細敘述。

電機原理

用單相電容式電機說明:單相電機有兩個繞組,即起動繞組和運行繞組。兩個繞組在空間上相差90度。在起動繞組上串聯了一個容量較大的電容器,當運行繞組和起動繞組通過單相交流電時,由於電容器作用使起動繞組中的電流在時間上比運行繞組的電流超前90度角,先到達最大值。在時間和空間上形成兩個相同的脈衝磁場,使定子與轉子之間的氣隙中產生了一個鏇轉磁場,在鏇轉磁場的作用下,電機轉子中產生感應電流,電流與鏇轉磁場互相作用產生電磁場轉矩,使電機鏇轉起來。

故障解析

單相接地故障定義:

三相電力系統中,僅在一相導線與地之間出現的絕緣破壞。

廣義來說,單相接地故障包括單相接地短路,單相接地短路是單相接地故障中的一種特殊現象,只有變壓器中性點接地系統才會有。

狹義來說,單相接地故障和單相接地短路是兩個概念。一個是故障,一個是事故。

電力系統的故障和事故是用狹義區分的。

單相接地短路是指火線(任何一相電)沒有經過負載直接和地線接通,在380/220供電系統或其它接地系統中,由於變壓器的中性線是接地的,而且接地電阻很小,火線(任何一相電)沒有經過負載直接和地線接通,瞬間將產生很大的電流,燒斷電線、配電設備或跳閘等,所以單相接地短路是嚴重的事故,是電力系統儘量要避免的。

在電力系統中,有很多地方是用不接地系統供電,比如在粉塵嚴重,易燃易爆等特殊場地,我們國家所有6—10千伏,35千伏供電系統等,採用的都是中性點不接地或經大電阻接地的供電系統,這樣的系統單相接地後,由於沒有迴路或沒有產生大電流的迴路,沒有接地電流或沒有大的接地電流,所以不影響系統的正常運行。雖然不影響系統的正常運行,但單相接地是一種故障,為了防備接地擴展為兩相接地或使接地設備進一步損壞等,規程規定發生了單相接地故障後,要在2小時內查明原因,作出處理,2小時內查不出原因或無法處理的,要停電處理後才能供電。

單相接地故障查找方法大全

對於小電流接地系統,如何快速查找單相接地故障,我給大家介紹一些簡單可行的方法。

1、人工查找方法

如果變電站內沒有安裝接地選線裝置,線路上也沒有安裝接地故障指示器或者短路接地二合一故障指示器,也沒有很好的接地故障探測儀,那就只好採用人工查找的笨辦法了。查找步驟如下:

⑴通過人工(或調度,以下同)依次拉閘,可知道變電站哪條出線接地,通過調度知道哪相接地。

⑵接下來有兩種方法來查找故障點:一是將線路逐級分段,或者將經常有故障的線路拉開,用2.5kV搖表測接地相對地絕緣,絕緣電阻小的那段為故障段,以此縮小查找範圍(當然,在變電站出線側一定要做好掛接地線等安全保護措施);二是將線路儘可能分段,然後逐級試合送電,與調度互動配合,有零序電壓報警時該段為故障區段。

人工查找方法操作很麻煩,如果線路長、分支多、開關分段又少,那就不好操作了,再加上天色和天氣不佳,那就更不好處理了。建議還是採用一些設備投資少的科技手段來配合人工查找,可取得事半功倍的效果,既提供了供電可靠性和社會效益,也創造了經濟效益。

2、利用接地選線裝置和故障指示器來查找

變電站一般都安裝了接地選線裝置,雖然有時不準,但可以為人工拉閘提供技術參考。然後線上路上安裝一些接地故障指示器(或者短路接地二合一故障指示器),以此指示接地故障途徑。比較可靠的接地故障檢測方法是採用信號源法,比較靈敏的的接地故障檢測方法是採用首半波法或者直流暫態分析法。建議採用兩種接地故障指示器相結合的方法來查找接地故障比較好,以信號源法為主,以首半波法或者直流暫態分析法為輔。

3、利用饋線自動化方法來查找

如果用戶有錢,則推薦使用饋線自動化方法來查找接地故障。該方法利用智慧型開關(電動負荷開關、分段器、斷路器、重合器+FTU)的邏輯功能來代替傳統的人工查找方法,並可以自動實現故障隔離、恢復和轉移供電。假設一條雙電源手拉手線路分成6段,即有5台智慧型開關(雙側配三相五柱式信號PT或者電容式PT),中間那台做聯絡,並以接地故障點在第一台與第二台智慧型開關之間為例,具體實現步驟如下:

⑴變電站將接地出線拉閘停電,線路上各分段智慧型開關自動分閘。

⑵變電站合閘送電,電站零序電壓不報警,該區段恢復送電成功;第一台智慧型開關FTU檢測到線電壓,但沒有檢測到零序電壓,則延時一段時間以後自動合閘,因合到接地故障上而檢測到零序電壓,則立即分閘並“閉鎖”;第二台智慧型開關也檢測到零序電壓,開關不動並“閉鎖”,取消“得電延時自動合閘”功能。

⑶中間聯絡開關檢測到單側失電,延時一段時間以後自動合閘,因故障點不在該區段,沒有檢測到零序電壓,該區段轉移供電成功。

⑷聯絡開關送電後,第二台智慧型開關檢測到線電壓,沒有檢測到零序電壓,但是有“閉鎖”在前,故取消“得電延時自動合閘”功能,開關保持在分位。

⑸至此,接地故障點區段已被隔開,其它非故障區段都已經恢復或者轉移供電。

4、改變中性點接地方式來查找

配電系統採用中性點不接地或者經過消弧線圈接地方式,有利也有弊。針對故障查找困難的“弊端”和由此帶來的一些人身財產安全問題,用戶自己也在做進一步的思考,思考出來的方案主要有兩種:

⑴將中性點改為經小電阻接地。改造以後,利用出口斷路器的零序兩段保護功能和短路故障指示器,基本上可以解決掉70%左右的接地故障查找問題,但還有30%左右的中阻和高阻接地故障不好查找,可能還存在與線路熔斷器的保護配合問題。針對這種系統,比較好的解決方法是利用數位化的故障指示器,將線路零序電流(電纜)、線路總電流(架空)、對地絕緣電壓(架空)等指示器的測量數據通過無線通訊網路傳送到調度系統,經綜合分析變電站實時和歷史信息,可判斷接地點位置。

⑵中性點改為小電阻+斷路器或者中電阻+高壓接觸器的模式。斷路器或高壓接觸器平時處於分位,只有當檢測到系統零序電壓抬高以後才延時合閘,短時變為小電阻或者中電阻接地,然後通過以小電阻接地方式下的檢測方法來查找故障。另外,由於中性點電阻的通斷可以靈活控制,則可以在消弧線圈動作以後,再以一定的合分時序來控制電阻的通斷,以便讓保護裝置動作或者讓接地故障指示器識別該信號並指示出接地電流途徑。

維護保養

一、啟動前的準備和檢查

1、檢查電動及啟動設備接地是否可靠和完整,接線是否正確與良好。

2、檢查電動機銘牌所示電壓、頻率與電源電壓、頻率是否相符。

3、新安裝或長期停用的電動機啟動前應檢查繞組相對相、相對地絕緣電阻。絕緣地那組應大於0.5兆歐,如果低於此值,須將繞組烘乾。

4、對繞線型轉子應檢查其集電環上的電刷裝置是否能正常工作,電刷壓力是否符合要求。

5、檢查電動機轉動是否靈活,滑動軸承內的油是否達到規定油位。

6、檢查電動機所用熔斷器的額定電流是否符合要求。

7、檢查電動機各緊固螺栓及安裝螺栓是否擰緊。

上述各檢查全部達到要求後,可啟動電動機。電動機啟動後,空載運行30分鐘左右,注意觀察電動機是否有異常現象,如發現噪聲、震動、發熱等不正常情況,應採取措施,待情況消除後,才能投入運行。

啟動繞線型電動機時,應將啟動變阻器接入轉子電路中。對有電刷提升機構的電動機,應放下電刷,並斷開短路裝置,合上定子電路開關,扳動變阻器。當電動機接近額定轉速時,提起電刷,合上短路裝置,電動機啟動完畢。

二、行中的維護

1、電動機應經常保持清潔,不允許有雜物進入電動機內部;進風口和出風口必須保持暢通。

2、用儀表監視電源電壓、頻率及電動機的負載電流。電源電壓、頻率要符合電動機銘牌數據,電動機負載電流不得超過銘牌上的規定值,否則要查明原因,採取措施,不良情況消除後方能繼續運行。

3、採取必要手段檢測電動機各部位溫升。

4、對於繞相型轉子電機,應經常注意電刷與集電環間的接觸壓力、磨損及火花情況。電動機停轉時,應斷開定子電路內的開關,然後將電刷提升機構扳到啟動位置,斷開短路裝置。

5、電動機運行後定期維修,一般分小修、大修兩種。小修屬一般檢修,對電動機啟動設備及整體不作大的拆卸,約一季度一次,大修要將所有傳動裝置及電動機的所有零部件都拆卸下來,並將拆卸的零部件作全面的檢查及清洗,一般一年一次。

常見問題

1.電機為什麼會產生軸電流?

電機的軸---軸承座---底座迴路中的電流稱為軸電流。

軸電流產生的原因:

(1) 磁場不對稱;

(2) 供電電流中有諧波;

(3) 製造、安裝不好,由於轉子偏心造成氣隙不勻;

(4) 可拆式定子鐵心兩個半圓間有縫隙;

(5) 有扇形疊成的定子鐵心的拼片數目選擇不合適。

危害:

使電機軸承表面或滾珠受到侵蝕,形程點狀微孔,使軸承運轉性能惡化,摩擦損耗和發熱增加,最終造成

軸承燒毀。

預防:

(1) 消除脈動磁通和電源諧波(如在變頻器輸出側加裝交流電抗器);

(2) 電機設計時,將滑動軸承的軸承座和底座絕緣,滾動軸承的外圈和端蓋絕緣。

2、為什麼一般電機不能用於高原地區?

海拔高度對電機溫升,電機電暈(高壓電機)及直流電機的換向均有不利影響。應注意以下三方面:

(1) 海拔高,電機溫升越大,輸出功率越小。但當氣溫隨海拔的升高而降低足以補償海拔對溫升的影響

時,電機的額定輸出功率可以不變;

(2) 高壓電機在高原使用時要採取防電暈措施;

(3) 海拔高度對直流電機換向不利,要注意碳刷材料的選用。

3、電機為什麼不宜輕載運行?

電機輕載運行時,會造成:

(1) 電機功率因數低;

(2) 電機效率低。

會造成設備浪費,運行不經濟。

(1)負載過大;

(2)缺相;

(3)風道堵塞;

(4)低速運行時間過長;

(5)電源諧波過大。

5、為什麼不能任意起動寒冷環境中的電機?

電機在低溫環境中過長,會:

(1) 電機絕緣開裂;

(2) 軸承潤滑脂凍結;

(3) 導線接頭焊錫粉化。

因此,電機在寒冷環境中應加熱保存,在運轉前應對繞組和軸承進行檢查。

6、電機三相電流不平衡的原因有哪些?

(1)三相電壓不平衡;

(2)電機內部某相支路焊接不良或接觸不好;

(3)電機繞組匝間短路或對地、相間短路;

(4)接線錯誤。

7.為什麼60Hz的電機不能用接於50Hz的電源?

電機設計時一般使矽鋼片工作在磁化曲線的飽合區,當電源電壓一定時,降低頻率會使磁通增加,勵磁電

流增加,導致電機電流增加,銅耗增加,最終導致電機溫升增高,嚴重時還可能因線圈過熱而燒毀電機。

8.電機缺相的原因有哪些?

電源方面:

(1) 開關接觸不良;

(2) 變壓器或線路斷線;

(3) 保險熔斷。

電機方面:

(1) 電機接線盒螺絲鬆動接觸不良;

(2) 內部接線焊接不良;

(3) 電機繞組斷線。

9.造成電機異常振動和聲音的原因有哪些?

機械方面:

(1)軸承潤滑不良,軸承磨損;

(2)軸承室過大。

(3)緊固螺釘鬆動;

(4) 電機內有雜物。

電磁方面:

(1) 電機過載運行;

(2) 三相電流不平衡;

(3) 缺相;

(4) 定子,轉子繞組發生短路故障;

(5) 籠型轉子焊接部分開焊造成斷條。

10.電機軸承過熱的原因有哪些?

電機本身:

(1) 軸承內外圈配合過緊;

(2) 零部件形位公差有問題,如機座、端蓋、軸等零件同軸度不好;

(3) 軸承選用不當;

(4) 軸承潤滑不良或軸承清洗不淨,潤滑脂內有雜物;

(5) 軸電流。

使用方面:

(1) 機組安裝不當,如電機軸和所拖動的裝置的軸同軸度不合要求;

(2) 皮帶輪拉動過緊;

(3) 軸承維護不好,潤滑脂不足或超過使用期,發乾變質。

11.電機絕緣電阻低的原因有哪些?

(1)繞組受潮或有水侵入;

(2)繞組上積聚灰塵或油污;

(3)絕緣老化;

(4)電機引線或接線板絕緣破壞。