CZ-120B

CZ-120B總號及類號

總號 4 1 5 9 C N S

類號H 2 0 4 1

概述

人工模擬鹽霧環境試驗是利用一種具有一定容積空間的試驗設備一一鹽霧試驗箱,在其容積空間內用人工的方法,造成鹽霧環境來對產品的耐鹽霧腐蝕性能質量進行考核。它與天然環境相比,其鹽霧環境的氯化物的鹽濃度,可以是一般天然環境鹽霧含量的幾倍或幾十倍,使腐蝕速度大大提高,對產品進行鹽霧試驗,得出結果的時間也大大縮短。如在夭然暴露環境下對某產品樣品進行試驗,待其腐蝕可能要1年,而在人工模擬鹽霧環境條件下試驗,只要24小時,即可得到相似的結果。人工模擬鹽霧試驗又包括中性鹽霧試驗、醋酸鹽霧試驗、銅鹽加速酷酸鹽霧試驗、交變鹽霧試驗口。

適用範圍

本標準規定為各項金屬底材於電鍍裝飾用銅、鎳、鉻後,銅鐵或鋅壓鑄件底材於電鍍鎳-鉻後,以及鋁陽有陽極處理後等各項表面處理之醋酸銅鹽水噴霧耐蝕性試驗法。

試驗方法

:本法是使用鹽水噴霧試驗機將含有氯化銅之醋酸-氯化鈉試驗液,以霧狀噴於電鍍被覆膜或氧化膜上之一種腐蝕試驗方法。試驗的主要條件如表1所示:

一、主要的試驗條件

⒈項目配製時試驗中備註;

⒉氯化鈉溶液濃度g/l 50 40--60 最好每天標定一次;

⒊PH 6.5 6.5-7.2 收集後測定試驗中的PH值;

⒋壓縮空氣壓力(kgf/cm2) ``````` 1.00±0.01 連續不得中斷;

⒌噴霧量ml/80cm2/h ``````` 1.0-2.0 應至少收集16小時,求其平均值;

⒍壓力桶溫度(℃) ``````` 47±1 ;

⒎鹽水桶溫度(℃) ``````` 35±1 ;

⒏試驗室溫度(℃) ``````` 35±1 每天至少測試兩次,其間隔至少7小時;

⒐試驗室相對濕度 ``````` 85%以上 其他濕度要求,由買賣雙方協定之試驗時間 即由開始噴霧至終了的時間,或由買賣雙方協定之。

二、試驗液之配製:

溶解試藥級氯化鈉於蒸餾水(或總溶解固體量小於200 ppm 以下 的水中),調配成濃度為5.1%的試驗液

此試驗液在35℃噴霧後,其收集液 pH值應為6.5~7.3 且噴霧前,此試驗液不能含有懸浮物注。

1、氯化鈉不能含有銅與鎳的不純物,固體內的碘化鈉含量須小於0.1%。因為不純物中可能含有腐蝕抑制劑,所以不純物總含量須小於0.3%;

2、在33~35℃間測量此試驗液的比重應為1.0258~1.0402, 在25℃測量時的比重則為1.0292~1.0443。此試驗液的濃度亦可利用硝酸銀溶液滴定法或其它方法標定;

3、:試驗液須以試藥的監酸或氫氧化鈉稀溶液調整pH值,並以pH儀或其它可靠方法測量之由於配製試驗液的水中含有二氧化碳, 二氧化碳在水中的溶解度隨溫度改變而影響溶液的pH值,故須小心控制pH,pH值則可依下列任一方法調整;

a. 常溫配製試驗液,於35℃噴霧, 因為溫度的升高而使部份二氧化碳逸出溶液而升高pH值。故在常溫配製試驗液時,pH值應調整在6.5內, 才可以使收集液的pH值在6.5~7.2之間;

b. pH值調整前,使試驗液先煮沸再冷至35℃,或維持在35℃溫度48小時。如此調整的pH值在35℃噴霧時,將不會產生太大變化;

c. 先將水加熱至35℃以上,以去除溶解的二氧化碳,而後再調製試驗液並調整pH值。如此在35℃

噴霧時,所調整的pH值也不會產生太大變化;

d 為避免噴霧嘴阻塞, 此試驗液須過濾或小心傾斜注入鹽水桶,或於噴霧吸水管前端

處裝上玻璃過濾器或適當之紗布為宜。

三、設備

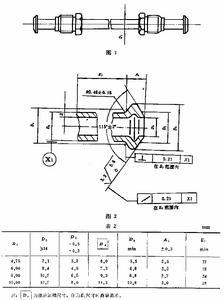

本試驗所需之設備為噴霧嘴、鹽水桶、試驗片支持架、噴霧液收集容器、試驗室( 試驗室大小, 須在0.48m3以上)、鹽水補給桶、壓力桶、壓縮空氣之供給設備與排氣設備等所構成,其裝置如圖1所示,並

依照如下條件試驗:

4.1 鹽水噴霧試驗機與其所需的管路應採用純性材料, 不能對噴霧之腐蝕試驗有影響或本身被腐

蝕者;

4.2 噴霧嘴不可直接將試驗液噴向試樣, 噴霧室頂部聚集之溶液不得滴落在試驗片上;

4.3 試驗片滴下之試驗液不可流回鹽水桶,而再用於試驗;

4.4 壓縮空氣不能含有油脂及灰塵, 所以須有空氣清淨器。空氣壓力須保持在1.000.01kgf/cm2,

因為壓縮空氣於膨脹時, 有吸熱現象, 所以須事先有預熱(預熱以增加壓縮空氣的溫度與濕度 ), 如附表1,以獲取均一溫度的噴霧;

4.5 噴霧採取器其水平採取面積為80cm2, 直徑約為10cm, 置於試驗片附近(靠近噴嘴最近與最遠之

處的兩個地方);

4.6 噴霧液量以整個時間計算, 在採取容器上, 應每小時平均可收集1.0至2.0ml之鹽水溶液。噴霧

液至少應收集16小時,以其平均值表示噴霧量;

4.7 試驗中鹽水桶,其氯化鈉溶液濃度應維持40~60g/l;

4.8 壓力桶之溫度須保持在47.1℃, 鹽水桶之溫度在35.1℃;

4.9 試驗室的相對濕度須保持在85%以上,更高的相對濕度的要求可由買賣雙方協定之。

四、試樣

5.1 採取位置:試樣可從製品之主要表面採取或以製品本身做為試樣。但如無法以製品試驗或判定時,可由當事者雙方協定以試驗片代替。此試驗片必須能代表該製品者;

5.2 尺度: 試驗片之標準尺寸為150*70mm, 或為100*65mm;

5.3 數目:試樣之數目由買賣雙方協定之;

5.4 試驗前處理:

5.4.1 試樣依鍍層性質與清潔程度而須做適當清洗,不能使用研磨劑( 不得已時, 可使用氧化鎂膏。此膏狀物乃10g試藥級氧化鎂加入100ml的蒸餾水中),及具有腐蝕或抑制作用之溶劑清洗,且清洗方法不得損傷表面。至於不鏽鋼試樣可由買賣雙方協定使用硝酸清洗與鈍化。試樣經清淨後(通過撥水性試驗),以乾淨之布或吸水紙將水份擦乾,或用無油之乾燥空氣吹乾;

5.4.2 若非另有規定, 否則試樣切口及因掛勾而造成底材露出部份, 或因識別記號所造成鍍層缺陷處,於試驗時應覆以合適之保護層。如硬蠟(ceresin wax), 乙烯膠帶等絕緣物;

5.4.3 手紋污染會造成嚴重的不良試驗結果, 試樣於清淨後不得有任何手紋的污染。

五、 試樣之置放:

試驗中, 試驗室內之試樣的位置須符合下列條件:

6.1 試樣之主要表面與鉛垂線成15度至30度之傾斜, 又自試驗室上方俯視時應與噴霧之主要流動方向平行。特殊零件具有很多方向的主要表面需要同時測試時,可取多件試樣置放,務必使每個主要表面能同時接受

監水的噴霧;

6.2 試樣之排列,應使噴霧自由地落至全部試片上,不應妨礙噴霧之自由落下;

6.3 試樣不可互相接觸, 也不可接觸到金屬性導體或有毛細現象作用之物質,以及其它支持架以外之物;

6.4 鹽水溶液勿從一個試樣滴流至其它試樣上;

6.5 試樣識別記號或裝配孔應覆於下方。

六、操作

將試驗室及鹽水桶之溫度調整至攝氏35度,壓力桶之溫度為攝氏47度, 噴霧壓力保持在1.00 0.01kgf/cm2時, 即可開始噴霧。

7.1 試驗條件:試驗條件如表1;

7.2 試驗時間:為自噴霧開始至終了之連續時間。試驗時間為電鍍層的一重要質量數據, 其所需時間可由買賣雙方協定之;

7.3 試驗後處理:噴霧試驗完畢, 開啟試驗室上蓋時, 勿使溶液滴下而小心取出試樣,不得損傷主要表面。 儘速以低於38℃之清水洗去黏附之鹽粒, 用毛刷或海棉去除腐蝕點以外之腐蝕生成物,並立即以乾淨壓縮

七、記錄:

若非買賣雙方另有協定,否則本試驗應有下列之記錄:(附表2為參考性記錄表)。

8.1 配製監水時, 所使用的監與水的質量;

8.2 試驗溫度記錄;

8.3 噴霧採取器的裝置, 每天應如下列記錄:

8.3.1 噴霧量;

8.3.2 收集溶液在室溫時的比重或濃度;

8.3.3 收集溶液的pH值。

8.4 試樣的種類、形狀、尺度與數目;

8.5 試樣的前處理清洗與後處理清洗方法;

8.6 試樣於試驗室內的置放方法;

8.7 依第5.4.2 節所用的被覆方法;

8.8 噴霧時間;

8.9 試驗時間若有中斷,則須記錄其中斷的原因與時間;

8.10 其它檢查的所有結果。

八、 判定方法

測定面腐蝕狀況判定, 可依照圖2至13所示之等級號碼標準圖表施行。起泡、裂痕等使用標準圖表難以判定者, 可用附有標尺的放大鏡判定, 或由買賣雙方事先協定之方法判定之。

附表

鹽霧試驗

鹽霧試驗壓縮空氣壓力 KPa 84 98 111 126

kgf/cm2 0.86 1.00 1.14 1.29

所耐預熱溫度(℃) 46 47 48 49

備註:1KPa=0.14psi

可以進去鹽霧試驗的檢測機構;蘇州電器科學研究所、國家電器產品質量監督檢驗中心等