高爐灌漿造襯內襯修補技術簡介

石家莊軍威技術研究所 馮國柱

摘要

壓入造襯是一種經濟、有效地護爐造襯技術。尤其是對高爐中、後期來說,是高爐爐襯維護,延長高爐壽命的一種十分有效的手段之一。壓入造襯技術是一項集壓入材料、壓入設備及壓入操作為一體的綜合套用技術。

關鍵字

高爐長壽 爐襯維護 壓入法 壓入造襯 高爐灌漿

前言

延長高爐壽命,是煉鐵工作者所致力的工作重點。而高爐爐襯的維護、修復是延長高爐壽命的重要因素之一,也越來越得到高爐工作者的重視。

壓入造襯作為一種經濟有效地護爐造襯技術,正被煉鐵工作者認同並逐步得到套用。

壓入造襯的目的是保持爐襯(機械性能和絕熱性能,保護外殼)的有效工作狀態,當原始爐襯被損壞時,通過壓入造襯得以延長整體設備的壽命。壓入造襯是將合適的耐火材料自爐外壓入到爐內內襯損壞處,以修補爐襯。無需長時間的停爐,並可以與正常的檢修結合起來,從而減小了停產損失,降低了成本。

煉鐵設備高壓灌漿的主要部位:

——高爐和熱風爐爐殼與爐襯的間隙

——高爐鼓風口耐火襯與爐殼的間隙

——冷卻壁(冷卻板)與爐殼的間隙

——出鐵口爐殼與耐火襯的間隙

——出渣口爐殼與耐火襯的間隙

——熱力設備如熱力管道、煙道耐火襯的密封維護。

壓入造襯的作用為:

——防止爐殼、冷卻設備受熱變形及損壞

——防止爐襯的進一步損壞

——填補爐襯中的裂縫和空洞,防止砌體竄風

——保持爐襯磨損均勻,使設備得到最佳利用

壓入造襯除了作為局部爐襯修補的有效方法外,也作為一種事故狀態下,爐襯修復的應急處理方法。

壓補時間

一般操作中多採用周期性局部壓補,以達到如下目的:

——增加或維持原始爐襯厚度

——逐步分區域地修復被損壞爐襯,特別是在考慮整個爐子的壽命時,這一點顯得尤為重要。

爐子應在達到臨界狀態前進行壓補,可根據爐殼過熱或氣體泄漏,或檢測到明顯的耐火材料內襯侵蝕或冷卻設備的損壞等具體情況確定適宜的壓補時間,這樣就能避免事故的發生和內襯進一步惡化的危險,每次投入不大,卻可以防患於未然。

利用永久的壓料孔,根據爐襯的損壞速度和設備操作情況定期進行壓補可以保證內襯的完好性,從而確保爐體安全提高生產效率。

壓補操作周期取決於常規外殼溫度的記錄、爐襯的厚度和預定的休風時間。

壓入料

高爐壓入料採用的是以有機物與陶瓷為結合相的無水壓入料,具有良好的泵送施工性能。應根據不同的工作區域和工作環境來選用不同的壓入料。

一般高爐如馬鋼2500m高爐常採用的壓入料為碳化矽質壓入料,其主要技術性能指標見表1。

採用無水產品的優點:

——不含水可以避免氧化,從而保護碳質爐襯。

——避免了當水發生熱反應時,受熱的有機物可能被碳化,損壞產品的粘結性能

——由於施工時不需要加入水,能很好地控制壓入料的質量

——現場套用時不需要任何添加劑和混合劑,操作簡單而迅速

——作業時間短,縮短了停爐時間

——低溫下有機陶瓷結合劑具有非常好而堅固的粘結性能

——由有機陶瓷做結合劑對鋼殼有良好的親和力,實驗表明其結合力較含水材料高7倍

——在碳化前,高爐壓入料的粘性有所降低,據此特性可以提高和控制產品的滲透性能,顯著降低材料的耗量。而含水產品容易產生偏析和即時固化,滲透性差和材料的耗量大,並會形成裂縫或空洞。

表1 BI-9901主要性能指標

| 項目 | 指標 | |

| 一、產品主要特性 | ||

| 1主要成分 | 碳化矽 | |

| 2最大顆粒 | <1mm | |

| 3結合方式 | 有機/陶瓷 | |

| 4施工方法 | 壓入 | |

| 5交貨時產品形態 | 糊狀 | |

| 6包裝方式 | 30公斤鐵桶 | |

| 7保存期 | 3個月(20C以下) | |

| 二、主要化學成分 | 典型值 | 保證值 |

| SiC | 87 | ≥85 |

| SiO2 | 5.0 | |

| Al2O3 | 4.0 | ≥3.0 |

| Fe2O3 | 0.7 | ≤1.0 |

| 三、主要理化性能指標 | ||

| 1耐壓強度(MPa) | ||

| 110C-24h | 48 | |

| 1000C-3h(還原) | 8 | |

| 2體積密度(g/cm) | ||

| 110C-24h | 1.86 | |

| 1000C-3h(還原) | 1.72 | |

壓入設備

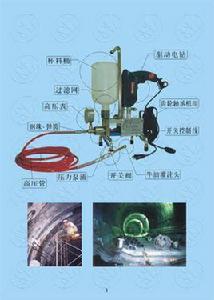

當前全國高爐多用的“爐衛士”即石家莊市軍威技術研究所研製的GJ6-2Y型高壓灌漿造襯機,是我國八五、九五期間中國科學院和冶金工業部向全國重點推廣的科研項目,現已廣銷全國並遠銷國外。此高壓灌漿造襯機集上下攪拌混漿、加雙活塞泵高壓灌漿以及漿料噴塗於一體,性能獨特,施工得力,此種“爐衛士”的主要技術性能指標如下:

壓入泵主要技術性能

特徵:該壓漿泵系具有一組主泵加高壓補償的雙活塞驅動泵,即一個活塞為主工作活塞,另一個為補償活塞。活塞衝程為130mm,直徑為90mm.。

排量:50-100升/分鐘

最大工作壓力:7MPa

輸送距離:用泵送良好的材料時,輸送的垂直高度為最大100m,水平輸送距離可至500m

空氣壓縮機:空氣壓縮機進氣量為360升/分鐘,工作壓力為0.7MPa.

遙控:利用噴槍上的氣路開關,通過壓縮空氣的氣壓變化進行遙控操作

超壓過載安全裝置:達到設定的最高壓力時,泵會自動關閉。當壓力下降後,泵又會自動開啟,達到理想的使用程度。

電機:380V 11KW

料斗:上下料斗容量為170-200升,裝置有攪拌葉片,以防止壓入過程中漿料沉析。

振動篩:安裝在上下料斗之間,可根據需要開啟或關閉,以便泄料順利並控制漿料粒度。

重量:約1400Kg

外形尺寸:2350mm×1580mm×1450mm

近年來石家莊市軍威研究所又新研製成功了一種YGJ10-3型高壓灌漿造襯機,該產品採用了液壓傳動、自動控制、運做威力大、效率高,更有利於高爐高壓灌漿和壓入造襯施工的需要。

壓入造襯方法的優越性

壓入造襯是國家八五—九五期間發展起來的技術,特別由於其方便靈活、及時有效、且不需專門停爐即可迅速修復爐襯的特點,已經在國內外廣泛用於高爐定期維護的重要手段,不再使用每年一度的噴補造襯。尤其是通過這種及時壓漿、造襯,防患於未然的護爐手段,可以取代高爐的中修,並可延緩高爐的大修,充分發揮高爐煉鐵的高效益和競爭實力。

縮短停爐時間

壓入造襯的操作,只是在高爐休風時進行的,一般與高爐定檢結合起來;但遇特殊情況,在確保全全的前提下,還可不用休風在正常冶煉中進行短期壓漿造襯,都不需要降料線,從而縮短高爐的停爐時間,達到增產增效的目的。

靈活施工組織

由於無需降料線,所以壓入造襯不需等到高爐出現險情的時候再行專門安排檢修造襯,而是作為平時檢修養護的措施之一,既可頭疼醫頭,腳疼醫腳,進行局部維護,又可預防為主而防患於未然,避免造成大的損失。

減少耐材耗量

壓入造襯作為高爐爐襯維護手段,根據爐襯的損壞情況進行周期性的局部造襯,一般不需大面積的修補,所以降低了耐材的耗量。

材料性能優越

高爐壓入料採用非水結合的產品,可根據不同的狀況採用不同材質的壓入料,與含水的噴補料相比,其材料自身的特性與工作性能有很大的提高。

高爐壓漿的新經驗

近年來濟鋼新事業開發公司等單位發明了一種熱漿壓入的新方法,收到理想的壓漿效果:即將稀料加熱後灌入到攪拌箱內,或直接將蒸汽管插入上攪拌箱內,將漿料加熱到60-80C,即將冷態漿料受熱稀化後再行壓入。這樣只需用2-3MPa的壓力就可很從容的壓入到爐襯的每個細小空隙及裂縫中,有力的堵住漏氣、跑火損傷爐殼,杜絕危及設備或人身安全的隱患。同時還可節省灌漿機的動力,延長機器的使用壽命。

結語

高壓灌漿是及時封堵高爐爐襯的縫隙、空洞迅速消除事故苗頭,防患於未然的有力護爐舉措。

壓入造襯是一種經濟、有效地護爐造襯技術。尤其是對高爐中,後期來說,是其爐襯維護,延長高爐壽命的一種十分有效的手段之一。壓入造襯技術是一項集壓入材料,壓入設備及壓入方法為一體系的綜合套用技術。