概念

非破壞試驗,是在不損壞試件的條件下進行的檢測試件質量、缺陷的試驗。非破壞試驗方法多種多類,常見的有X光分析、 超音波探傷等等。非破壞試驗對很多領域有著重要的意義,如檢測出廠食品,對使用中的輸電系統的檢測等。

對輸電系統的非破壞試驗

意義

隨著輸電電壓的升高、輸電容量的增大,對輸電系統可靠性的要求也就增高。這樣,對輸電系統中使用的絕緣子的性能,要求有更高的可靠性。為了滿足這種要求,就要研究新的質量管理的檢查方法。

過去,檢查絕緣子缺陷的試驗有電氣試驗、機械耐受負荷試驗及溫度循環試驗。然而這些試驗都對絕緣子施加某種應力,所以是利用此應力驗證絕緣子是否破壞的一種破壞性試驗。在這些試驗中,人們還擔心絕緣子即使不致於破壞,也會殘留某種試驗效應,而且受試驗條件限制。

這裡,作為以往檢查缺陷試驗的補充試驗,進行了非破壞檢查方法的研究,結果開發了超音波探傷試驗和X射線探傷試驗法並且已實際套用。

超音波探傷試驗

超音波探傷法是一種非破壞試驗方法,被廣泛套用於金屬領域內部缺陷的檢查,同樣也被套用於絕緣子瓷件內部缺陷的檢出。長棒形絕緣子和實心電站支柱絕緣子等實心絕緣子,在結構上不能象其他絕緣子和空心瓷套那樣,可用電氣方法檢查內部缺陷,所以往往採用這種超音波探傷試驗方法。絕緣子的超音波探傷是用頻率2~4MHz的脈衝反射法。

X射線探傷試驗

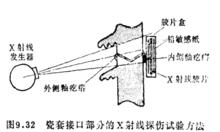

大形瓷套過去已採用溫度循環試驗、壁厚耐受電壓試驗或超音波探傷試驗等檢查製造上的缺陷,然而對於局部缺陷的檢查,X射線探傷試驗更為適用。這種方法如圖1所示,是用X射線照射瓷套壁部,再用X射線感光膠片拍攝,然後進行分析。

圖1

圖1這種試驗對於檢測微小缺陷的檢驗是很有效的,但試驗要花費時間和經費,因為要對試品整個表面進行拍攝是困難的,所以適用於大形瓷套接口部分等局部的檢查。

陶製零件出貨的非破壞檢測

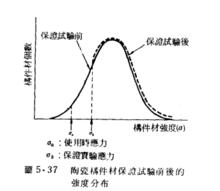

圖2

圖2製造陶瓷零件而出貨之際,須以出貨試驗保證該零件中無超出一定大小的缺陷,用Weibull統計的破壞機率預測法為代用方法之一,目前的統計手法有助於認清設計的方向,卻不足以辨別各個零件的性格。

出貨試驗法有負荷超遇使用條件的應力,只合格零件出貨的保證試驗法直接檢查零件中缺陷的非破試驗法。

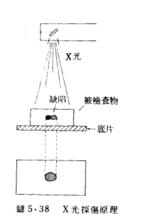

圖3

圖3 圖4

圖4圖2為保證試驗前後的零件強度分布,圖3及圖4為代表性非破壞試驗法的X光探傷法及超音波探原理,兩法都是目前開發途中的技術。保證試驗法有保證應力複合時材料劣化問題(特別是高溫),非破壞的基本問題有數十μm以下的微小缺陷探傷技術的改善、適用於複雜形狀零件的技術開發、如何評價檢出的缺陷對材料性能的影響。

高壓蒸汽管路非破壞試驗

建廠時所有直徑2~20in之高壓蒸汽管路之焊接均用放射攝影檢驗法加以檢驗(Radiographic lnspection)。放射攝影檢鹼法亦用於蒸汽發生器之製程中之檢驗,效果斐然。高壓蒸汽設備的發展有賴放射攝影檢驗技術的改進。然以此非破壞試驗法來檢驗零件,仍需研究在試驗中人員不受傷害且能應付更高壓,更高溫之工作。通常製造工場裡大多用強力X射線設備來檢驗,而在工地則採用較輕便而易操作之攜帶式之鐳或放射性同位素鈷設備來檢驗。

在電廠建造中許多零件尤其鋼管均用焊接,所有焊接宜照美國之美國機械工程師學會(ASME)之動力鍋爐法規(Power Boiler Code),或類似之國家規章之詳細規定施以放射攝影檢瞼。依照該規章X射線及γ射線均可用於檢鹼鋼,黃銅,青銅及其他重金屬。γ射線易於攜帶,適用於工地。X射線檢驗雖較易判斷,但因設備笨重不適用於工地的檢驗。如水中或蒸汽管路中多數焊接無法安置X射線管(X-ray tube),所以無法曝光。