充電電池分類

1.按手機配合位置分:

內置電池和外置電池。

2.按封表結構分:

超聲電池,卡扣式電池,PC熱縮膜電池,紙包裝電池。

3.按電源輸出形式分:

插頭連線電池,PCB板輸出電池,帶五金電池(五金支架電池和五金啤塑電池) 。

充電電池的結構開發設計細節及技術規範

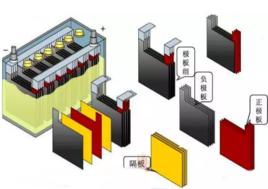

內置電池結構設計

1)為了提高電池容量,內置電池通常可做成通框或方框形,然後外加商標固定。

2)料厚最小可取0.5mm,局部可取0.4mm。

3)底殼可考慮用鋁片或鋼片(0.2mm),嵌入式注塑形成。

4)熱收縮平整,不能起級,起泡。不能露電芯及PCB。

5)標貼平整,不能露電芯及PCB。

6)外置電線插頭,電線須焊接牢固 。

外置電池結構設計

1.結構設計的材料要求

1)充電電池腋売材料通常有ABS,ABS+PC:PC,防火ABS,防火PC。

2)ABS材料成本低,流動性中等,收縮率可取0.5。超聲性能優良,適合於膠件褻厚的電池及內置電池。

3)PC斗流動性差,冷卻速度快,收縮率小,通常可取0.4%。模具須用耐磨鋼並淬火。塑膠壁厚應均勻,材料成本高,超聲比鉸困難。

4)防火ABS及防火RC,適用於對防火有特殊要求的電池。

2.結構設計對外觀要求

1)面殼料厚通常最小取0.6mm。底殼最小可取0.5mm,局部可取0.4mm。

2)超聲線位置不限,可放在面殼,也可放在底殼,也可以面、底殼混放。

超聲線結構呈三角形,底端可取0.3mm,高度可取0.35m。若超聲位置較寬,則超聲線可設計成等腰三角開形“△”,反之,可設計成直角三角形“⊿”,超聲線可間隔分布,也可連續分布,通常間隔分布為好。

3)面、底殼料厚須盡里均勻,並且考慮廢件入水位置及模具類型。防止縮水及烘影。

4)面、底殼脫模度通常可取1°-1.5°。

5)面、底殼外露面須註明不允許布頂針,防止具響外觀 。

6)根據塑廢件材斟及膠厚,確定產品收縮率。

7)設計時須考慮裝酉配,加工方便,工芝簡單。

8)產品有模穴號標識。並且模空號不影裝配及外觀。

9)電極位置須有正、負極標識(可印刷在商標上)。

10)面、底儘量與不與支架混放在一起開模。

11)產品設計完成後;在開模的同時,須提前完成油顏色打樣。

12)開模的同時,須通知塑膠部完成調素材顏色。

3.如何進行手工抄數

1)手工抄數時,須找準測量定位基準。

2)手工抄數常用工具有遊標卡尺、千分尺、高度尺、各種R規、塞規。能用鑼床拖表抄數更好;條件允許時可用攝暴儀,抄數機。

3)抄數時最好與手機外殼裝配在一起測里,使外形確。

4)抄數時電池外形尺寸與手機裝配位置須留有至少0.15m隙。

5)CNC抄數或手工抄數,須用外形手板,與手機試裝檢驗是否正確。

4.五金件設計時相關參數

1)電金厚度為20u"±5U",對於禮品電池可取10U"±2U"。

2)五金材料厚度通常取0.2mm;特殊情兄可取0.15mm五金件須通過鹽霧試。

5.超聲焊接時相關參數

超聲時電子元件不許斷裂(電子元件布局局合理,3+及3-位置正確)。

6.PCB結構設計相關參數

1)電金位固定牢固,能承受300G力不變形,不露底。

2)碰片常有鍍鎳鋼片,普通鎳片及全軟鎳片。全鎳片通常用於折彎角度較大的位置。

3)如果電池內腔空間較小,則可改為軟板(0.2mm)。

4)PCB板須主明明“布元件面”和元件高度,及哪些位置不許布元件。

7.電池與手機相配合間隙設計要求

1)面底殼須加雙面膠。

2)按鈕裝配的側邊須加傾斜角1°-2°,便於裝配。

3)電池成品與手機裝後,其左右及尾部可不留間隙,但前部須留0.1mm-0.15mm間隙。

4)電池組裝(工藝要求)。

5)裝配後成品須通過跌落測試。

6)與手機裝配較靈活,不易太緊,側邊縫隙均勻,縫隙值不大於0.25mm。

7)側邊段差不大於0.2mm。前部縫隙不大於0.15mm。

8)電池底売與手機売底面之間的間隙最小取0.1mm。與手機売兩內側間隙最小取0.1mm。

8.電子元件與輔料及電芯的設計注意事項

1)內橋須與電芯絕緣,且內橋與碰片間距應不小於3mm以下,以免碰焊時燒壞內橋。

2)電芯(最大厚度尺寸計)與面売之間的間隙可取0.15mm-0.2mm。

3)電芯須同時考慮國產和進口電芯,保持通用性,互換性。

9.防水貼紙的設計

常見的大小為5*5,厚度為0.2-0.3。

10.在手機整機框架設計時將電池部份發給供應商評估內部空間(主要是PCB空間)是否足夠 。