優點

雷射加工的優點

在國外,自1960年美國貝爾實驗室發明紅寶石雷射器以來後,雷射就逐步地被套用到音像設備、測距、醫療儀器、加工等各個領域。在雷射加工領域,雖然雷射發射器價格非常昂貴(幾十萬到上百萬),但由於雷射加工具有傳統加工無法比擬的優勢,在美、意、德等國家雷射加工已占到加工行業50%以上的份額。

加工技術

雷射束可以聚焦到很小的尺寸,因而特別適合於精密加工。按照加工材料的尺寸大小和加工的精度要求,將目前的雷射加工技術分為三個層次: (1)大型件材料雷射加工技術,以厚板(數毫米至幾十毫米)為主要對象,其加工精度一般在毫米或者亞毫米級;

(2)精密雷射加工技術,以薄板(0.1~1.0 mm)為主要加工對象,其加工精度一般在十微米級;

(3)雷射微細加工技術,針對厚度在100μm以下的各種薄膜為主要加工對象,其加工精度一般在十微米以下甚至亞微米級。

在機械行業中,精密通常是指表面粗糙度小、各種公差(包括位置、形狀、尺寸等)範圍小。這裡所說的“精密”,是指被加工區域的縫隙小,就是說加工所能達到的極限尺寸小。

在上述三類雷射加工中,大型件的雷射加工技術已經日趨成熟,產業化的程度已經非常高;雷射微細加工技術如雷射微調、雷射精密刻蝕、雷射直寫技術等也已在工業上得到了較為廣泛的套用。

方法比較

雷射精密加工有如下顯著特點:

(1)範圍廣泛:雷射精密加工的對象範圍很寬,包括幾乎所有的金屬材料和非金屬材料;適於材料的燒結、打孔、打標、切割、焊接、表面改性和化學氣相沉積等。而電解加工只能加工導電材料,光化學加工只適用於易腐蝕材料,等離子加工難以加工某些高熔點的材料。

(2)精確細緻:雷射束可以聚焦到很小的尺寸,因而特別適合於精密加工。雷射精密加工質量的影響因素少,加工精度高,在一般情況下均優於其它傳統的加工方法。

(3)高速快捷:從加工周期來看,電火花加工的工具電極精度要求高、損耗大,加工周期較長;電解加工的加工型腔、型面的陰極模設計工作量大,製造周期亦很長;光化學加工工序複雜;而雷射精密加工操作簡單,切縫寬度方便調控,可立即根據電腦輸出的圖樣進行高速雕刻和切割、加工速度快,加工周期比其它方法均要短。

(4)安全可靠:雷射精密加工屬於非接觸加工,不會對材料造成機械擠壓或機械應力;相對於電火花加工、等離子弧加工,其熱影響區和變形很小,因而能加工十分微小的零部件。

(5)成本低廉:不受加工數量的限制,對於小批量加工服務,雷射加工更加便宜。對於大件產品的加工,大件產品的模具製造費用很高,雷射加工不需任何模具製造,而且雷射加工完全避免材料沖剪時形成的塌邊,可以大幅度地降低企業的生產成本提高產品的檔次。

(6)切割縫細小:雷射切割的割縫一般在0.1-0.2mm。

(7)切割面光滑:雷射切割的切割面無毛刺。

(8)熱變形小:雷射加工的雷射割縫細、速度快、能量集中,因此傳到被切割材料上的熱量小,引起材料的變形也非常小。

(9)節省材料:雷射加工採用電腦編程,可以把不同形狀的產品進行材料的套裁,最大限度地提高材料的利用率,大大降低了企業材料成本。

(10)非常適合新產品的開發:一旦產品圖紙形成後,馬上可以進行雷射加工,你可以在最短的時間內得到新產品的實物。

總的來說,雷射精密加工技術比傳統加工方法有許多優越性,其套用前景十分廣闊。

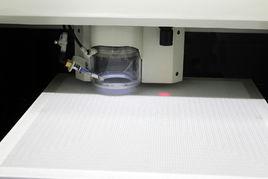

常用加工設備

一般用於精密加工的雷射器有:CO2雷射器,YAG雷射器,銅蒸汽雷射器,準分子雷射器和CO雷射器等。其中大功率CO2雷射器和大功率YAG雷射器在大型件雷射加工技術中套用較廣;而銅蒸汽雷射器和準分子雷射器在雷射微細加工技術中套用較多;中、小功率YAG雷射器一般用於精密加工。

雷射精密加工技術

雷射精密加工技術套用

(1)雷射精密打孔

隨著技術的進步,傳統的打孔方法在許多場合已不能滿足需求。例如在堅硬的碳化鎢合金上加工直徑為幾十微米的小孔;在硬而脆的紅、藍寶石上加工幾百微米直徑的深孔等,用常規的機械加工方法無法實現。而雷射束的瞬時功率密度高達108 W/cm2,可在短時間內將材料加熱到熔點或沸點,在上述材料上實現打孔。與電子束、電解、電火花、和機械打孔相比,雷射打孔質量好、重複精度高、通用性強、效率高、成本低及綜合技術經濟效益顯著。國外在雷射精密打孔已經達到很高的水平。瑞士某公司利用固體雷射器給飛機渦輪葉片進行打孔,可以加工直徑從20μm到80μm的微孔,並且其直徑與深度之比可達 1∶80。雷射束還可以在脆性材料如陶瓷上加工各種微小的異型孔如盲孔、方孔等,這是普通機械加工無法做到的。

(2)雷射精密切割

與傳統切割法相比,雷射精密切割有很多優點。例如,它能開出狹窄的切口、幾乎沒有切割殘渣、熱影響區小、切割噪聲小,並可以節省材料 15%~30%。由於雷射對被切割材料幾乎不產生機械衝力和壓力,故適宜於切割玻璃、陶瓷和半導體等既硬又脆的材料,加上雷射光斑小、切縫窄,所以特別適宜於對細小部件作各種精密切割。瑞士某公司利用固體雷射器進行精密切割,其尺寸精度已經達到很高的水平。

雷射精密切割的一個典型套用就是切割印刷電路板PCB(Printed circuits Boards)中表面安裝用模板(SMT stencil)。傳統的SMT模板加工方法是化學刻蝕法,其致命的缺點就是加工的極限尺寸不得小於板厚,並且化學刻蝕法工序繁雜、加工周期長、腐蝕介質污染環境。採用雷射加工,不僅可以克服這些缺點,而且能夠對成品模板進行再加工,特別是加工精度及縫隙密度明顯優於前者,製作費也由早期的遠高於化學刻蝕到現在的略低於前者。但由於用於雷射加工的整套設備技術含量高,售價亦很高,目前僅美國、日本、德國等少數國家的幾家公司能夠生產整機。

(3)雷射精密焊接

雷射焊接熱影響區很窄,焊縫小,尤其可焊高熔點的材料和異種金屬,並且不需要添加材料。國外利用固體YAG雷射器進行縫焊和點焊,已有很高的水平。另外,用雷射焊接印刷電路的引出線,不需要使用焊劑,並可減少熱衝擊,對電路管芯無影響,從而保證了積體電路管芯的質量。 經過二十多年的努力,在雷射精密加工工藝與成套設備方面,我國雖然已在陶瓷雷射劃片與微小型金屬零件的雷射點焊、縫焊與氣密性焊接以及打標等領域得到套用,但在雷射精密加工技術中技術含量很高、套用市場廣闊的微電子線路模板精密切割與刻蝕工藝、陶瓷片與印刷電路板上各種規格尺寸的通孔、盲孔與異型孔、槽的雷射精密加工等方面,尚處於研究與開發階段,未見有相應的工業化樣機問世。國內的廣大用戶一般採用進口模板或到香港等地委託加工,其價格高、周期長,嚴重影響了產品開發周期;近年來,國外少數大公司看到我國在雷射精密加工業中巨大的潛在市場,已開始在我國設立分公司。但高昂的加工費用增加了產品成本,仍使許多企業望而卻步。

趨勢及前景

優質、高效、穩定、可靠、廉價的雷射器是精密加工推廣套用的前提,雷射精密加工的發展趨勢之一就是加工系統小型化。近年來,二極體泵浦雷射器發展十分迅速,它具有轉換效率高、工作穩定性好、光束質量好、體積小等一系列優點,很有可能成為下一代雷射精密加工的主要雷射器。加工系統集成化是雷射精密加工發展的又一重要趨勢。將各種材料的雷射精密加工工藝系統化、完善化;開發用戶界面友好、適合雷射精密加工的專用控制軟體,並且輔之以相應的工藝資料庫;將控制、工藝和雷射器相結合,實現光、機、電、材料加工一體化,是雷射精密加工發展的必然趨勢。

國內在雷射加工的工藝與設備方面雖然與國外存在較大的差距,但是如果我們在原有基礎上不斷提高雷射器的光束質量和加工精度,結合材料的加工工藝研究,儘可能地占領雷射精密加工市場,並逐步向雷射微細加工領域中滲透,就可以推動雷射加工技術的迅速發展,並最終會使雷射精密加工形成較大的規模產業 。