陽極氧化膜封閉的目的

在電鍍過程中,陽極由於電源極性的影響,常常形成多孔結構,表面活性較大,污染物或侵蝕性物質容易進入孔隙中,同時鍍層內部染色或著色的色素體也易流出,從而降低鍍層的表面性能。通過封閉處理,能提高鍍層的抗污染能力、耐蝕性、耐磨性和耐光性,從而保障鍍層的性能穩定。因此,工件經過陽極氧化後,必須經過封閉處理。

事實證明,氧化膜只有通過封閉處理以後才具有充分的保護作用。陽極氧化膜封閉的目的是,將電解過程所產生的蜂窩狀孔隙封閉,從而使得氧化膜具有應有的保護價值,否則氧化膜由於它的吸附性能很好將吸收污染物質或腐蝕性物質。因此,一個未經封閉處理或封閉處理不良的氧化膜,在某些情況下的耐蝕性能比天然氧化膜還差。總之,封閉處理具有下列目的:

1、防止陽極氧化膜外觀變壞。

2、提高陽極氧化膜的耐候性。

3、最大限度地提高陽極氧化膜的耐點蝕性能。

4、使著色氧化膜的退色降到最低限度。

5、提高陽極氧化膜的抗侵蝕能力。

6、提高陽極氧化膜的電絕緣性能,特別是潮濕環境的絕緣性。

封閉通常是陽極氧化處理的最後步驟。

陽極氧化膜封閉的分類

陽極氧化膜的封閉可以分為高溫封閉、常溫封閉等方法。

高溫封閉的主要缺點是封閉時間長,能耗較大,且鍍層易發霧,硬度降低;常溫封閉是基於吸附阻化原理,是氧化膜的水化反應、鹽的水解沉澱和生成化學轉化膜三個作用的綜合結果,能夠克服高溫封閉的部分缺點。

陽極氧化膜封閉處理的工藝條件

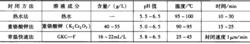

陽極氧化膜封閉處理工藝條件如下圖所示。

工藝條件

工藝條件陽極氧化膜封閉的操作要點

1、工件經陽極氧化或氧化著色後,必須用冷水徹底清洗乾淨,然後用去離子水清洗,再放人已加熱至工藝規範規定溫度的封閉溶液中進行處理。

2、工件放入封閉溶液中處理時,注意儘量避免工件與工件、工件與槽體的貼合和碰撞。

3、按工藝規範規定的時問進行封閉處理後,取出工件,用流動冷水洗滌乾淨,再用去離子水清洗,乾燥後檢驗是否合格。

陽極氧化膜封閉方法舉例

熱水封閉法

熱水封閉(或蒸汽封閉)是氧化膜表面和孔壁的AlO在熱水中發生水合反應,生成水合氧化鋁,使原來氧化膜的體積增加33%~100%。氧化膜體積的膨脹使膜孔顯著縮小,從而達到封孔的目的。

熱水封閉宜用蒸餾水或去離子水,不能用自來水,以防水垢被吸附在氧化膜孔中,使皮膜透明度下降。但採用中性蒸餾水封閉,製品易產生霧狀塊,影響表面光亮度。實踐證明,採用微酸性的蒸餾水封閉,可得到良好的封閉狀態。

熱水封閉的工藝條件如下:

溫度 95~100℃

pH 5.5~6(用醋酸調節)

時間10~30 min

水解封閉法

水解封閉法目前在國內套用較廣泛,主要套用在染色後氧化膜的封閉,此法克服了熱水封閉法的許多缺點。

水解封閉的原理是易水解的鈷鹽與鎳鹽被氧化膜吸附後,在陽極氧化膜微細孔內發生水解,生成氫氧化物沉澱將孔封閉。在封閉處理過程中,發生如下反應:

Ni +2HO=Ni(OH)+2H

Co +2HO=Co(OH)+2H

生成的氫氧化鈷和氫氧化鎳沉積在氧化膜的微孔中,將孔封閉。由於少量的氫氧化鎳和氫氧化鈷幾乎是無色透明的,因此它不會影響製品的原有色澤,故此法可用於著色氧化膜的封閉。