簡介

阻塞環

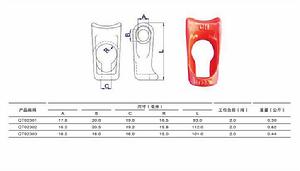

阻塞環阻塞環的結構以及部分參數如圖所示:

基本性能介紹

顏色:黃色,紅色;

表面處理:噴塑;

適用場合:礦山,港口,碼頭,航空,其中調轉。

阻塞環密封安裝注意事項

安裝時注意事項

1、要十分注意避免安裝中所產生的安裝偏差

(1)上緊壓蓋應在聯軸器找正後進行,螺栓應均勻上支,防止壓蓋端面偏斜,用塞尺檢查各點,其誤差不大於0.05毫米。

(2)檢查壓蓋與軸或軸套外徑的配合間隙(即同心度),四周要均勻,用塞尺檢查各點允差不大於0.01毫米。

2、彈簧壓縮量要按規定進行,不允許有過大或過小現象,要求誤差2.00毫米。過大會增加端面比壓,另速端面磨損。過小會造成比壓不足而不能起到密封作用。

3、動環安裝後髯保證能在軸上靈活移動,將動環壓向彈簧後應能自動彈回來。

拆卸時注意事項

1、在拆卸機械密封時要仔細,嚴禁動用手錘和扁鏟,以免損壞密封元件。可做一對鋼絲勾子,在對自負盈虧方向伸入傳動座缺口處,將密封裝置拉出。如果結垢拆卸不下時,應清洗乾淨後再進行拆卸。

2、如果在泵兩端都用機械密封時,在裝配,拆卸過程中互相照顧,防止顧此失彼。

3、對運行過的機械密封,凡有壓蓋鬆動使密封發生移動的情況,則動靜環零件必須更換,不應重新上緊繼續使用。因為在之樣楹動後,摩擦副原來運轉軌跡會發生變動,接觸面的密封性就很容易遭到破壞。

阻塞環密封失效原因

1、動環斷裂或開裂。動環用脆性材料製成,斷面較薄,非常脆弱。若斷裂表面變色不均勻,或者存在磨屑,動環斷裂是在開車前或運行中發生的。若沒有磨屑、變色,斷裂可能是在拆卸時造成的。密封阻力過大造成的損壞一般伴有所配合的傳動裝置磨損或損壞。原因可能是密封裝配不當;安裝操作失誤;因壓縮量過大、泵壓力超高、潤滑性差、密封面乾摩擦、密封面沖蝕或密封面粘著造成的密封面阻力過大;泵壓力超高;密封拆卸或解體時損壞;溫度變化大。預防糾正措施:安裝時應小心操作,降低泵送液體壓力,調整壓縮量;加大冷卻水量,降低密封溫度,改善摩擦副環境,防止摩擦副潤滑不良造成的阻力過大;仔細裝配,避免密封卡死。

2、密封面扭曲。原因可能是壓蓋螺栓鬆緊不均或夾持力過大,冷卻不好,有不均勻熱應力。泵操作壓力過高,超出設計。輔助密封膨脹,密封面不平或面間有雜物,密封環支撐面不合適。應調整壓蓋螺栓壓緊力至均勻、合適力度,調整冷卻或沖洗液流量,保證密封面有足夠的冷卻和潤滑,並除去流體中雜質。降低泵的操作壓力;改變輔助密封結構和材料;將密封面重新加工平直。

3、密封面有擦傷和刻痕。原因可能是製造或裝配時損傷;密封面進入顆粒物。可用機械或人工研磨消除刻痕或擦痕,消除流體中的顆粒物。

4、密封環切邊。原因可能有:軸振動大或泵壓力太高,軸彎曲或密封面與軸線不垂直。應降低軸振動值,降低泵操作壓力。消除軸的彎曲變形,保持密封面和軸線垂直。

5、密封環粘著磨損。原因可能是密封面潤滑冷卻不良,局部溫度過高;密封比壓過大;密封面硬度不合適。應加強沖洗、冷卻,減小密封比壓,提高密封面硬度。

6、密封面磨粒磨損。固體顆粒沉積在密封環或其附近,硬環密封面上出現有規則的槽痕,軟環密封面上磨痕不均勻。硬密封環應使用更硬的耐磨材料,同時採用雙端面密封和潔淨的密封液(油)。

7、密封面嚴重磨損、開裂、變色和過熱。原因可能是密封面問無液體或液體不足,密封乾磨。應在啟動前灌泵時排淨氣體,排除影響泵吸入流量和壓頭的故障,如過濾器堵塞、人口閥開度不夠、入口液體溫度高、壓頭低等。

8、輔助密封件物理損壞或被擠出。0形圈或v形環等輔助密封件的切口、擦痕、刻痕、撕裂等損壞或被擠出,都能導緻密封失效。原因可能是安裝經驗不足,安裝時將密封件劃傷或用力過大以及製造有缺陷。

9、傳動失效。主要有傳動銷磨壞和斷裂,傳動凸耳磨損,傳動螺釘和卡箍失效。原因有:密封組件卡住;泵軸向串量太大;軸承失效;密封面潤滑差;泵操作壓力過高;軸彎曲和振動過大。應防止潤滑沖洗液中斷,減小軸向串量,保持緊釘螺釘緊力,使密封元件不在軸套上滑動。檢查軸承,降低操作壓力,矯直彎曲的軸,降低軸振動。

10、彈簧失彈。原因可能有固體顆粒堆積,結垢嚴重。應使用大彈簧密封,少用小彈簧密封。

摩擦副失效分析

1、操作中,因抽空、氣蝕、憋壓等異常現象,引起較大的軸向力,使動、靜環接觸面分離;

2、對安裝機械密封時壓縮量過大,導致摩擦副端面嚴重磨損、擦傷;

3、動環密封圈過緊,彈簧無法調整動環的軸向浮動量;

4、靜環密封圈過松,當動環軸向浮動時,靜環脫離靜環座;

5、工作介質中有顆粒狀物質,運轉中進人摩擦副,探傷動、靜環密封端面;

6、設計選型有誤,密封端面比壓偏低或密封材質冷縮性較大等。上述現象在試運轉中經常出現,有時可以通過適當調整靜環座等予以消除,但多數需要重新拆裝,更換密封。