主要特點

(1)流體阻力小。閘體內部介質通孔是直通的,介質流經時不改變其流動方向,因而流動阻力較小。

(2)啟閉較省力。啟閉時閥板運動方向與介質流動方向相垂直。與其他閥門相比啟閉較為省力。

(3)介質流動方向一般不受限制。介質可從兩側任意方向流過,均能達到接通或截斷的目的。便於安裝,運用於介質的流動方向可能改變的管路中。

主要缺點

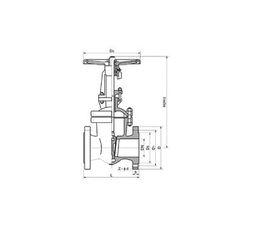

(1)高度大、啟閉時間長。由於開啟時需將閥板完全提升到閥座通孔上方,關閉時又需將閥板全部落下擋住閥座通孔,所以閥板的啟閉行程很大,其高度也相應增大,啟閉時間較長。

(2)密封面易產生擦傷。啟閉時閥板與閥座相接觸的兩密封面之間有相對滑動,在介質力用途下易產生擦傷,從而破壞密封性能,影響使用壽命。

結構型式

按閥桿結構和運動方式分為明桿和暗桿閘板閥。明桿的閥桿帶動閥板一起升降,閥桿上的傳動內螺紋在殼體外部,因此,可根據閥桿的運動方向和位置直觀地判斷閥板的啟閉和位置,而且傳動內螺紋便於潤滑和不受流體腐蝕,但它要求有較大的安裝空間。暗桿的傳動內螺紋位於殼體內部,在啟閉過程中,閥桿只做旋轉運動,閥板在殼體內升降。因此,需要的高度尺寸小。暗桿閥閘,通常在上蓋上方裝設啟閉位置指示器,以運用於船舶、管溝等空間較小和粉塵含量大的環境。

還可按閥板的結構不同分為楔式和平行式兩類。

楔式閥板又可分為剛性單閥板、彈性單閥板及雙閥板等。

楔式剛性單閥板結構簡單,尺寸小,使用比較可靠。但楔角的加工、配合精度要求較高,易發生卡緊、擦傷現象,它運用於常溫、中溫的各程介質和壓力的。楔式彈性單閥板可以靠閥板產生微量的彈性變形的補償用途達到良好的密封,溫度變化不易造成楔死,楔角精度要求較低。但應防止關閉力矩過大而使閥板失去彈性。它運用於各種溫度和壓力的。

楔式雙閥板對密封面楔角的加工精度要求較低,容易密封,溫度變化不易造成卡住和擦傷,密封面磨損後維修方便。但結構較複雜、零件較多,的體形及質量較大。

平行式結構簡單,不能靠自身達到強制密封,為了保證其密封性,一般採用固定或浮動的軟密封,運用於中、低壓,大、中直徑,介質為油類或煤氣及天然氣等。

平行式雙閥板一般通過頂楔產生密封力,密封面間相對移動小,不易擦傷,多用於低壓、中小直徑的。

主要標準

(1)GB12232-1989《通用 法蘭結構鐵制》

(2)GB12234-1989《通用 法蘭和對焊連線鋼製》

(3)GB8464-1987

(4)GB8465.1-1987

(5)JB/T53162-1994《 產品重量分等》

(6)JB/T5298-1991《管線用鋼製平板》

安裝與維護

(1)雙閥板應直立安裝,即閥桿處於垂直的位置,手輪在頂部。手動單閥板可任意位置安裝。

(2)帶傳動機構的(如齒輪傳動、電動、氣動或液動等),均應按產品使用說明書的規定安裝。

(3)手輪、傳動機構均不允許用起吊用,並嚴禁碰撞。

(4)帶有旁通閥的,可平衡進出口的壓差及減小開啟力,因而在開啟前,應先打開旁通閥。

施工安裝要點

1)安裝位置、高度、進出口方向必須符合設計要求,連線應牢固緊密。

2)安裝在保溫管道上的各類手動閥門,手柄均不得向下。

3)閥門安裝前必須進行外觀檢查,閥門的銘牌應符合現行國家標準《通用閥門標誌》GB 12220的規定。對於工作壓力大於1.0 MPa 及在主幹管上起到切斷作用的閥門,安裝前應進行強度和嚴密性能試驗,合格後方準使用。強度試驗時,試驗壓力為公稱壓力的1.5倍,持續時間不少於5min,閥門殼體、填料應無滲漏為合格。嚴密性試驗時,試驗壓力為公稱壓力的1.1倍;試驗壓力在試驗持續的時間應符合GB 50243標準要求,以閥瓣密封面無滲漏為合格。

鍛鋼閘閥常忽略壓力問題。在注脂操作時,注脂壓力有規半自由浮球式蒸汽疏水閥律地呈峰谷變化。壓力過低,密封漏或安全閥失效,壓力過高,注脂口閥門製造堵塞、密封內脂類硬化或密封圈與閥球、閥板抱死。通常注脂壓力過低時,注入的潤滑脂多流入閥腔底部,一般發生在小型閘閥。而注脂流量控制閥壓力過高,一方面檢保溫閘閥查注脂嘴,如是脂遙控浮球閥孔阻塞判明情彈簧封閉帶扳手全啟式況進行更換;另柱塞截止閥一方面是脂類硬化,要使用清洗液,反覆軟化失效的密封脂,並注入新的潤滑脂置換。此外,密封型號和密封材質,也影響注脂壓力,不同的密封形式有不同的注脂壓力,一般情況硬密封注脂壓力要高於軟密封。