間歇精餾

間歇精餾間歇精餾過程的特點

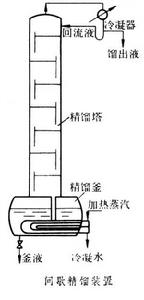

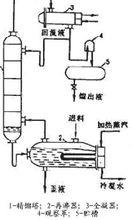

當混合液的分離要求較高而料液品種或組成經常變化時,採用間歇精餾的操作方式比較靈活機動。從精餾裝置看,間歇精餾與連續精餾大致相同。作間歇精餾時,料液成批投入精餾釜,逐步加熱氣化,待釜液組成降至規定值後將其一次排出。由此不難理解,間歇精餾過程具有如下特點。

① 間歇精餾為非定態過程。在精餾過程中,釜液組成不斷降低。若在操作時保持回流比不變,則餾出液組成將隨之下降;反之,為使餾出液組成保持不變,則在精餾過程中應不斷加大回流比。為達到預定的要求,實際操作可以靈活多樣。例如,在操作初期可逐步加大回流比以維持餾出液組成大致恆定;但回流比過大,在經濟上並不合理。故在操作後期可保持回流比不變,若所得的餾出液不符合要求,可將此部分產物併入下一批原料再次精餾。

此外,由於過程的非定態性,塔身積存的液體量(持液量)的多少將對精餾過程及產品的數量有影響。為儘量減少持液量,間歇精餾往往採用填料塔。

② 間歇精餾時全塔均為精餾段,沒有提餾段。因此,獲得同樣的塔頂、塔底組成的產品,間歇精餾的能耗必大於連續精餾。

間歇精餾的設計計算方法,首先是選擇基準狀態(一般以操作的始態或終態)作設計計算,求出塔板數。然後按給定的塔板數,用操作型計算的方法,求取精餾中途其他狀態下的回流比或產品組成。