緩傾斜薄煤層長壁綜采工藝

對於緩傾斜薄煤層,我國的開採機械化程度較低,由於開採空間小,工作條件差,設備移動、維修困難;若煤厚變化較大,斷層等地質構造多,則其開採作業更加困難。因此,大功率、小體積、高可靠性的薄煤層採煤機是今後的發展方向。只有大功率才能使採煤設備具有更高的可靠性和更廣的適應性。制約我國薄煤層採煤機發展的一個主要因素就是主電機功率大小與採煤機高度之間的矛盾難以克服。因而,急需研製出適用於薄煤層的矮機身、大功率的採煤機,其功率一般應不低於100-200kW;機身應儘可能短些,以適應煤層的起伏變化,也有利於保持足夠的過煤和過機空間高度;儘可能實現工作面自開切口進刀;還應有較強的通過地質構造能力,並且結構簡單、工作可靠、便於安裝和維護。同時要保持機采工作面“三股道”即割煤道、輸送機道和人行道的控頂距,最大限度的縮小控頂距。我國薄煤層工作面一般採用輕型、雙邊鏈、矮機身可彎曲刮板輸送機。其設計長度一般為150-200m,而國外一般為250m以上。所以,薄煤層工作面運輸設備也需改進 。

緩傾斜中厚煤層單一長壁綜采工藝

對於緩傾斜中厚煤層單一長壁綜采工藝,美國的水平最高。其高產高效綜采工作面平均長度可達230多米以上,而我國平均只有150-180m。工作面年均連續推進長度接近2500m,而我國平均只有800-1000m。美國的這種工作面採用大功率、高強度、高可靠性的配套設備,如大功率、高性能採煤機為電牽引、無鏈牽引方式,牽引速度快、截深較大,遙控操作方式。

甚至採用智慧型化採煤機,這種採煤機可根據預先設定的頂煤厚度自動調節滾筒高度和牽引速度,並測定採煤機位置;工作面強力刮板輸送機全部採用封底式溜槽、雙中鏈、電控自動緊鏈裝置。刮板輸送機向重型化、大運量、高壽命、高強度方向發展;工作面高工作阻力液壓支架採用電液控制系統,可通過遙控來實現快速跟機移架。美國的這種機電一體化綜采工藝裝備,其發展方向是大功率化、重型化、智慧型化、高可靠性。這種綜采工作面的設計日產可達萬噸甚至幾萬噸。

我國為了發展緩傾斜中厚煤層單一長壁綜采工藝,引進了日產萬噸以上的高產高效綜采裝備,結合我國國情加以配套套用。並成功研製和套用了日產7000t的綜采配套設備。採煤機為液壓雙調速;工作面刮板輸送機為側卸機頭、雙速電機,其鋪設長度可達250m;工作面支撐掩護式液壓支架採用手動操縱快速移架系統。採煤機又以電牽引替代液壓牽引,進一步提高了牽引速度和設備的可靠性;液壓支架採用鄰架電液控制,移架速度得到進一步提高 。

緩傾斜厚煤層長壁綜采工藝

對於緩傾斜厚煤層,一次采全高長壁綜采工藝在國內外發展較快。大采高支架的主要技術特點是,要求支護強度大,並且要有防止煤壁片幫(護幫板)和及時支護(伸縮頂梁)裝置,還應加大架寬,加強側護裝置;支架的結構多採用四連桿機構、四柱支撐掩護式。既要支護強度大,又應有良好的穩定性。特別當采高增大時,為保證各工序操作方便及支架防倒、煤壁防片幫,一般情況下,這種綜采工藝的采高不超過5.0m;實際套用中,以小於4.5m效果更好。如邢台東龐礦采高達4.3-4.8m,而國外最大采高可達5.4m。所以,3.5-5.0m厚的煤層是我國套用這種綜采工藝的一個重要發展方向。只是今後需進一步完善支架結構,防止頂梁焊縫開裂和四連桿機構變形,採取防止千斤頂嚴重損壞等相應措施,提高支架工作阻力和支護強度,增加支架穩定性,提高其配套設備的可靠性,確保這種綜采工藝的順利實施。由於煤層傾角的存在和底板不平,大采高支架容易發生歪斜、傾倒而導致頂梁互相擠壓,支架難以前移,或頂梁間距過大而發生漏矸現象。為了防止發生上述現象,除了在設備結構上需進一步加以完善外,還應在採煤工藝上採取如下相應措施:

(1)提高採煤機割煤操作質量,儘量將底板割平。煤壁要采直,並防止刮板輸送機下滑。工作面支架要垂直煤壁前移,防止鄰架間前梁和尾部互相擠壓,並嚴格控制支架高度和采高。

(2)移架時,頂梁不脫離頂板,但又要防止過度帶壓移架,可採用部分卸壓移架方式,以免碎矸冒落和支架後傾。若發現有小的歪斜時,應立即調整,防止進一步惡化。

(3)大采高綜采工作面出現煤壁大面積片幫時,片幫後空頂距加大,頂板失去煤壁支撐,常常造成冒頂事故。大面積、大深度片幫也是工作面周期來壓的顯現,有的片幫靠支架自身的護幫板和伸縮梁就可以解決,但有的嚴重片幫,特別是工作面周期來壓引起的片幫,靠支架自身機構不能有效護住煤幫,而需採取一些特殊措施。如改變工作面推進方向,以適應煤層節理面方向的變化;用木錨桿加固煤幫,煤幫上錨桿布置的密度和深度應依據煤層岩性和片幫嚴重程度而定;用化學樹脂等材料對煤幫進行加固,以增加煤體強度等。

對於緩傾斜厚及特厚煤層,放頂煤綜采工藝已在國內外廣泛套用。它適合於4.0-5.0m以上的厚煤層的開採。我國自20世紀80年代初開始引進國外放頂煤配套設備和技術,並結合我國具體條件逐步進行改進。到90年代,已有了很大的發展。我國放頂煤綜采工作面總產量接近50Mt,其中年產超過1.0Mt的綜采隊中,近1/3的綜采隊是採用放頂煤長壁綜采工藝。

兗州東灘礦曾創年產4.0Mt的記錄。且這種綜采工藝直接經濟效益明顯,與厚煤層分層開採相比,其噸煤成本可降低10-20元。兗州、潞安、陽泉等礦區是以放頂煤綜采工藝為主的特大型高產高效現代化礦區,它們代表了我國現代化礦區採煤工藝發展的方向。

我國已對放頂煤液壓支架架型、放頂煤工作面礦壓顯現特點及規律、頂煤破碎機理及規律、頂煤放出過程及規律等方面進行了大量的理論研究和試驗,許多研究成果在國際上處於領先地位。我國放頂煤綜采工藝水平也隨之得到很大發展。我國厚煤層賦存量較大,成功地採用綜采放頂煤工藝適合我國國情和工藝發展方向。今後還將逐步解決這種綜采工藝中煤炭采出率低、易自燃、煤塵大、瓦斯易積聚等問題,以求擴大其套用範圍,改善各項技術經濟指標,保證工作面安全、正常生產 。

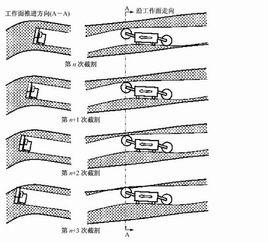

緩斜及傾斜煤層長壁式開採

對於緩斜及傾斜煤層長壁式開採,其關鍵就是要不斷改進採煤工藝,而採煤工藝改進的根本出路在於實行機械化。採掘機械化是高產高效礦井的核心。我國採掘機械化的發展,經歷了從無到有的漫長發展歷程。在工藝和裝備上,採取的是引進、消化、改造和創新的方針。根據我國開採煤層賦存條件的多樣性、複雜性及基本國情,依據不同的煤層地質條件、開採條件、經濟條件多層次、因地制宜地建設和發展先進的適用的機械化採煤工藝技術,尋求一井一面或一井二面的高產高效礦井建設最佳模式和配套適用技術,這是煤礦開採技術發展及提高經濟效益的主導方向。結合我國礦井煤層開採具體條件和採煤工藝的發展,建設不同類型的高產高效礦井,以高效益為最終目標,提高各類礦井的綜合開採效益。簡化巷道布置,最佳化採區系統及主要參數,為礦井集中生產、高產高效及安全生產創造良好條件。

大力發展綜合機械化採煤工藝是我國趕超世界先進水平的主要途徑。我國綜采總體水平不高,與世界上先進的採煤國家相比差距較大,今後要鞏固現有綜采的成果,改進裝備及技術,努力提高操作水平和管理水平;提高工藝設備的可靠性、設備利用率及開機率;提高採煤工作面單產水平和經濟效益,縮小低產隊和高產隊之間的差距,這是當前的重要任務。同時,急需研製出困難條件下(如“三軟”、“三硬”、大傾角、大采高煤層等)的綜采工藝技術和裝備,逐步擴大綜采的套用範圍。按照我國的技術政策,今後新建、改擴建的大、中型礦井,凡是條件合適的都要上綜采。

高檔普采工藝是適合我國國情的機械化採煤工藝裝備。普采設備價格便宜,其投資少,只相當於綜采的1/4左右,而產量可達到綜采的1/3-1/2左右;見效快,效率較高,生產比較安全;工作面支護實現了液壓化。這種比較先進的採煤工藝技術在我國煤礦有著廣泛的適應性,它對地質條件的適應性較強,搬遷較容易,操作技術易於掌握,組織生產較容易,是我國中、小型礦井發展機械化的重點,應繼續推廣套用。並可結合墩柱的套用,以求進一步改善其頂板管理狀態 。