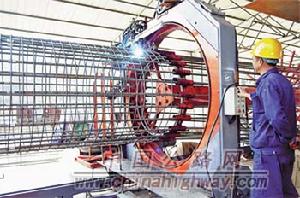

鋼筋籠滾焊機運行中

鋼筋籠滾焊機運行中

工作原理

根據施工要求,鋼筋籠的主筋通過人工穿過固定鏇轉盤相應模板園孔至移動鏇轉盤的相應孔中進行固定,把盤筋(繞筋)端頭先焊接在一根主筋上,然後通過固定鏇轉盤及移動鏇轉盤轉動把繞筋纏繞在主筋上(移動盤是一邊鏇轉一邊後移),同時進行焊接,從而形成產品鋼筋籠---這就是鑽孔灌注樁鋼筋籠滾焊機,即“鋼筋籠成型機”的工作原理.

鋼筋籠精度保障

由於鋼筋籠對於箍筋之間的間距精度要求非常高 , 所以一般的傳統製作鋼筋籠方式是較不適合做施工。

而本套自動化鋼筋籠滾焊機,是在PLC上設定間距參數,由PLC控制的,實際是二盤的轉速和行走的速度決定的,只要轉速及行走穩定,間距的穩定性就有保證,目前這方面從技術上不存在任何問題使用滾焊機加工鋼筋籠的特點

◆ 加工速度快:正常情況下備料及滾焊部分5人一班,分二班作業,10個人一天就可以加工出20多個12米長成品的籠子(備料、滾焊、加強筋安裝、探測管安裝、導向墊塊安裝等),工作效率非常高。

◆ 加工質量穩定可靠:由於採用的是數控機械化作業,主筋、纏繞筋的間距均勻,鋼筋籠直徑一致,產品質量完全達到規範要求。在實際中手工生產鋼筋籠時工程監理幾乎每天都到加工現場進行檢查,而使用機械加工後,監理對機械化加工的鋼筋籠基本實行了“免檢”。

◆ 箍筋拉緊不需搭接,較之手工作業節省材料1%,降低了施工成本。

★ 由於主筋在其圓周上分布均勻,多個鋼筋籠搭接時很方便,節省了吊裝時間。

◆ 機械化加工鋼筋籠在質量控制方面得到了保障。

人員配置:

常情況下,5人一班,即可作業。具體分配如下:

備料、上料:2人

滾焊操作:1人

內箍圈(加強箍圈)等安裝:2人

具體人數要根據鋼筋籠的規格型號進行增減。

鋼筋籠加工基本成本組成:

電費:15-20元/噸(不使用對焊機時,約15-16元/噸,如果使用對焊機,成本約增加5-7元左右)

焊絲、焊條及CO2氣體:約20-30元/噸

設 備 參 數

| 型號 | HL6-15( AT/MT) | HL6-20( AT/MT) | HL6-25( AT/MT) | HL6-40( AT/MT) |

| 額定功率(千瓦) | 19.5 | 21.5 | 23.5 | 35.5 |

| 平均消耗電力(千瓦/時) | 8 | 10 | 12 | 18.5 |

| 鋼筋籠最大直徑(毫米) | 1500 | 2000 | 2500 | 4000 |

| 鋼筋籠最小直徑(毫米) | 500 | 500 | 500 | 500 |

| 鋼筋籠標準長度(毫米) | 12000 | 12000 | 12000 | 12000 |

| 設計最大長度(毫米) | 27000 | 27000 | 27000 | 27000 |

| 主筋最大直徑(毫米) | 32 | 32 | 32 | 32 |

| 箍筋直徑(毫米) | 6-16 | 6-16 | 6-16 | 6-16 |

| 鋼筋籠最大重量(千克) | ≤6500 | ≤7500 | ≤8500 | ≤12000 |

| 焊接方法 | 自動焊接20-45點/分鐘 | |||

| 整機重量(噸) | 18 | 19.2 | 21.5 | 35 |

| 工作環境溫度(攝氏度) | 10-40 | 10-40 | 10-40 | 10-40 |

| 主機外形尺寸(米) | 35*2.2*3.2 | 35*2.7*3.3 | 35*3.2*3.5 | 35*5.2*5.6 |

| 名 稱 | LH1250 | LH1500 | LH2000 | LH2500 |

| 鋼筋籠直徑 | 200-1250 | 300-1500mm | 400-2000mm | 400-2500 |

| 鋼筋籠重量 | 3000kg | 4500kg | 6000kg | 8000kg |

| 鋼筋籠長度 | 1m---12m根據需求可加長至27m | |||

| 盤筋直徑 | Φ5~16mm(Ⅰ、Ⅱ、Ⅲ級鋼直接作業) | |||

| 箍筋間距 | 20~500mm(人工預設,任意調整) | |||

| 主筋直徑 | 12~40mm(Ⅰ、Ⅱ、Ⅲ級鋼直接作業,含對焊、螺紋套筒連結) | |||

| 主機轉速: | 100~2100r/min(操作工人熟練掌握,任意調節) | |||

| 液壓站流量 及壓力: | 4~10Mpa(操作工人熟練掌握,任意調節) | |||

| 額定總功率 | 10kv 10kv | (13kv) 23kv | (23kv) 23kv | (30kv) |

| 設備自重 | 8.5T—18T | 10T—20T | 18T—30T | 20T—40T |