酸水的來源

常減壓污水:降壓塔頂要注入氨水,中和酸性污染物,防止設備腐蝕,通過相應的汽液分離罐分離出含氨污水,主要成分為含氨污水、懸浮汽油、汽態烴類。

催化污水:提升管中加入蒸汽與渣油、蠟油形成霧化混合物進行催化反應,從分餾塔頂回流罐及吸收穩定回用水中產生含硫含氨污水,成分為含硫含氨污水、懸浮汽油、氣態烴類、HS、氯化物。

焦化污水: 渣油中含硫化物和氨氮, 在加熱爐內注入除鹽水,提高流速防止結焦,經過焦炭塔從分餾塔頂冷凝分離出含硫含氨污水,成分為含硫含氨污水、懸浮汽油、氣態烴類、焦粉、酸性水預處理酸性水脫氣。

加氫污水:加氫反應流出物中含有硫化物和氨氮,在高壓空冷前注入除鹽水,防止銨鹽結晶堵塞,從高壓分離器底部分離出含硫含氨污水和汽提塔頂酸性水,成分為含硫含氨污水、懸浮汽油、氣態烴類、HS 。

體系分析

酸性水中以NH4HS,(NH4)2CO3 和 NH4HCO3 等銨鹽形式存在,這些弱酸弱鹼的鹽在水中電離,同時又水解形成H2S,NH3和 CO2分子,上述分子除與離子存在電離平衡外,還與氣相中的分子呈平衡,該體系是化學平衡、電離平衡和相平衡共存的複雜體系。因此控制化學、電離和相平衡的適宜條件是處理酸性水和選擇適宜操作條件的關鍵。該體系屬於弱電解質體系,包含多種化學反應,如下:

(1)2H2O=H3O +OH

(2)H2S+H2O=H3O +HS

(3)HS +H2O=H3O +S

(4)CO2+2H2O=H3O +HCO3

(5)HCO3 +H2O=H3O +CO3 ;

(6)NH3+H2O=NH4 +OH

(7)NH3+HCO3 =NH2COO +H2O

由於電離和水解都是可逆過程,各種物質在液相中同時存在離子態和分子態兩種形式。離子不能從液相進入氣相,故稱“固定態”,分子可從液相進入氣相,稱為“游離態”。各種物質在水中離子態和分子態的數量與操作溫度、操作壓力及它們在水中的濃度有關。根據 H2S-NH3-CO2-H2O 四元素體系性質,NH4HS等在水中的水解反應常數 KH 隨溫度升高而升高,即水中游離態的 H2S,NH3和 CO2分子隨溫度升高而增加,因此汽提塔的溫度應高於 110 ℃。相平衡與各相分在液相中的濃度、溶解度、揮發度以及與溶液中其他分子或離子能否發生反應有關。如 CO2 在水中的溶解度很小,相對揮發度以及與溶液中其他分子或離子的反應平衡常數很小,因而最容易從液相轉入氣相,而 NH3 卻不同,它不僅在水中的溶解度很大,而且與 H2S和 CO2的反應平衡常數也大,只有當它在一定條件下達到飽和時,才能使游離的氨分子從液相轉入氣相。顯然,通入水蒸汽起到了加熱和降低相中 H2S,NH3 和 CO2 分壓的雙重作用,促進它們從液相轉入氣相,從而達到淨化酸性水的目的 。

酸性水汽提工藝

國內普遍套用的酸性水汽提工藝主要有單塔加壓側線抽出汽提、單塔常壓無側線汽提、單塔加壓無側線汽提和雙塔加壓汽提四種工藝流程。四種工藝對比如下:

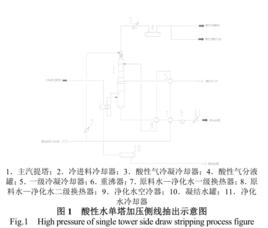

單塔加壓側線抽出汽提工藝

單塔加壓側線抽出汽提工藝,酸性水分成冷、熱進料分別進入塔內,冷熱進料比為 0.25~0.40。35~40 ℃的冷進料打入塔頂,塔頂壓力為 0.5~0.6 MPa,塔頂排出純度很高的酸性氣,去硫回收裝置。熱進料與側線抽出氣體、塔底淨化水換熱後,溫度可達140~150 ℃,從塔的中上部進料。塔底由重沸器或直接蒸汽供熱,塔底溫度 160~165 ℃,可將絕大部分 H2S、NH3 、CO2 汽提出來,塔底得到淨化水。 在塔頂冷料向下和汽提蒸汽向上的作用下, NH3向塔中部集聚,形成一個 H2S 含量低,NH3 濃度最高的集聚區,並由此抽出含氨 15 %~20 %的側線氣,側線抽出比 7 %~10 %,側線氣經過三級變溫、 變壓, 高溫分水、 低溫固硫後, 得到純度 99 %以上的氨氣, 這種氨氣中含 H2S 體積分數為 0.2 %~0.5 %, 可先用濃氨水循環洗滌法或(和)低溫結晶-活性炭吸附法脫硫,將 H2S 降低到 10 mg/L 以下,再用精脫硫劑吸附將 H2S 降到 2 mg/L 以下,然後用氨壓機生產液氨。當加熱蒸汽溫度>180 ℃時,蒸汽單耗150~200 kg/t 廢水。

該工藝流程較簡單,蒸汽耗量低、占地小、投資及操作費用低,對酸性水中硫化氫及氨濃度有很寬的適用性,副產氨氣質量可以達到國家合格品標準。 該工藝已廣泛用於國內煉油石化行業,形成了我國獨特的污水汽提技術路線,是煉油化工冶金等行業處理含硫污水較為理想的工藝。適於處理量較大,對於副產氨可以回用或有出路的工廠。

單塔低壓汽提工藝

單塔低壓汽提工藝,是按塔頂氣能自壓排至火炬或硫回收裝置來確定塔頂壓力,一般在 0.12~0.15 MPa。如果塔頂壓力為 0.15MPa,並且要求氨在水中的溶解度近於零,塔頂溫度應在 82 ℃以上,一般取 104~114 ℃,這樣可獲得良好的淨化水質。

這種汽提工藝有塔頂氣冷凝回流和不冷凝回流兩種流程。無冷凝回流,塔頂氣中 95 %(體積分數)以上是水蒸氣,只能去火炬焚燒,在 1370~1425 ℃,將 H2S、NH3 氧化為 SO2 、N2 和 H2O 排放,1 t 廢水蒸汽耗量 100~115 kg。有塔頂氣冷凝回流,可以大幅度減少排氣中的水含量,產生的氣體可以送硫回收裝置,廢水耗蒸汽在 130~180 kg; 進入硫回收裝置的氣體, 由於含高濃度的氨,需要用特殊噴嘴燃燒成含 SO2 氣體,該氣體再與煉廠乾氣脫出的H 2 S 按 H 2 S/SO 2 摩爾比 2 調配,通過克勞斯反應生產硫磺。

該工藝流程簡單、設備少、消耗低,建設費和操作費便宜,淨化水質好,淨化水可以回用,此工藝僅需要硫磺回收裝置設定燒氨火嘴,在 1250 ℃以上的高溫下,將氨完全分解,解決煉廠副產氨無出路所帶來的污染,而且投資及占地最省。

單塔加壓汽提工藝

如果酸性水量小,H2S 和 NH3 濃度不高,只是希望獲得高純度的酸性氣進硫回收裝置,允許氨留在水中,可以採用單塔加壓無側線汽提工藝。其依據是,在同樣溫度壓力下的水中,硫化氫比氨的溶解度小的多,低溫、超大氣壓的情況下更是如此。一般控制塔頂溫度 30~50 ℃,壓力 0.3~0.5 MPa,可獲得氨濃度很低的酸性氣。 該工藝在有塔進、 出水換熱時1 t廢水蒸汽耗量僅為50~80 kg。

雙塔加壓汽提工藝

在雙塔加壓汽提工藝中,有兩座汽提塔,簡稱 H2S 塔和 NH3塔。酸性水是先進 H2S 塔(這種流程易操作,能耗低)。進 H2S 塔酸性水分兩路,進塔頂部分稱冷進料;另一部分與塔底熱水換熱後進塔的中上部,稱熱進料;塔底直接通入水蒸汽或用重沸器將部分塔底液轉化為水蒸汽汽提,塔底溫度 160~170 ℃。為得到高純度酸性氣,塔頂要有適宜的溫度和壓力,一般為 35~40 ℃,0.5~0.7 MPa,此時,冷進料可使塔內上升氣流中的氨被洗滌吸收而進入液相, 酸性氣中氨含量可小於 1.5 %, 滿足硫回收裝置要求。塔底出水換熱後進入 NH3 塔中上部,塔底汽提,塔底溫度為135~155 ℃,塔底淨化水可達到 NH3 50~100 mg/L、H2S 20~30mg/L;塔頂溫度 125~145 ℃,壓力為 0.25~0.40 MPa,塔頂排出含有水蒸汽和硫化氫的富氨氣體,該氣體可經過一、二、三級分凝系統後去氨精製系統生產氨水或液氨。

該工藝流程複雜,蒸汽耗量較高,投資及占地面積大,但對污水量和污水濃度變化適應性強, 開停工方便, 易建立氣液平衡,生產平穩,可同時獲得高純度的 H2S 和 NH3 ,淨化水質好,適於處理量大,硫化氫及氨濃度都很高,副產氨廠內回用或有出路的工廠 。