連鑄坯拉矯介紹

隨著人們生活水平和王業各行各業要求的提高,交通工具和電器商品生產中對熱軋酸洗板和冷化薄板的需求量日益增加,對板材表面質量的要求也越來越嚴格。從熱軋酸洗板和冷軋板生產工藝角度來考慮,如若不將這些表面附著的多層結構的氧化鐵皮去除,而直接將表面附著氧化鐵皮的熱化帶鋼送去軋制,則會出現一系列的質量問題。所以為了保證表面質量,獲得加工性能優異的板材,必須去掉熱軋後的氧化鐵皮。

拉矯作為介於熱軋和冷化之間的工藝,重要性己經得到充分認可。拉矯過程包括拉伸彎曲,張緊力矯直,進而達到破鱗的目的。

連鑄坯拉矯指的是把連鑄坯從弧形連鑄機的結晶器中以一定的拉坯速度拉出並矯直的工藝過程。現代連續鑄鋼的基本工藝之一,由拉矯機完成。拉矯指的是拉出與矯直兩個工藝。

拉矯機

設定在鑄坯導向和二次冷卻裝置之後,將鑄坯連續拉出並矯直的連鑄設備。拉矯機另一個重要功能是輸送引錠桿。對拉矯機的要求是:(1)經拉矯的鑄坯無表面和內部裂紋;(2)可以方便地調整其上下輥的開口度,以適應不同的鑄坯斷面尺寸;(3)能靈活地調速,以適應拉速的變化;(4)具有足夠的強度和剛度;(5)機架的布置要保證安裝方便,易於檢修和對弧準確等。小方坯連鑄機通常採用五輥拉矯機,大方坯連鑄機則由3~5對輥子組成。板坯連鑄機採用多輥拉矯機。現代板坯連鑄機的拉矯機功能已在鑄坯導向裝置的弧形導向段和矯直段完成,不再專設拉矯機了。拉矯機由傳動裝置、壓下裝置、輥子、機架、底座等組成。傳動裝置過去採用直流電機,可以無級調速,現代連鑄機的拉矯機都改用交流變頻調速。拉矯機壓下裝置,小方坯連鑄機採用氣缸或者液壓方式,大方坯和板坯連鑄機一般均採用液壓壓下。圖1為常見的拉矯機。

圖1 雙輥拉矯機

圖1 雙輥拉矯機連鑄坯拉出工藝及原理

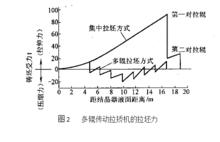

拉胚由設定在鑄流軌跡沿線的驅動夾輥來實現。根據驅動夾輥布置的位置和夾輥的數量,拉坯方式有集中拉坯和多輥分散拉坯兩種:(1)集中拉坯方式是把拉坯驅動輥集中放在矯直拐點近旁,往往和矯直輥合在一起,組成固定的拉矯機(如常見的三輥、五輥拉矯機),弧形區內不再設定拉坯驅動輥;這種集中拉坯同時又矯直的方式,一般在小方坯連鑄機上採用一點矯直時使用較多。(2)多輥分散拉坯方式是把很多的拉坯驅動夾輥分散地布置在弧形區中部以下的整個冶金長度的沿線上(包括矯直區和水平段在內),一般是在每一個扇形段內設一個或一對驅動夾輥,總數可多達20個輥子以上。這種多輥分散拉坯方式,多在板坯連鑄機上採用,它適應於鑄機的輥列系統的扇形段化,有利於採用多點矯直、輕壓下、液芯矯直、壓縮矯直、連續矯直和上裝短引錠等現代技術。

連鑄坯拉矯

連鑄坯拉矯鑄坯通過導向輥裝置沿鑄流軌跡運動時,要承受拉坯阻力和拉坯輥強制拉力產生的拉伸應力,但採用分散多輥傳動則可把“拉坯過程”變為夾送鑄坯向前運動的“推坯過程”。如圖2所示,這時鑄坯將只受壓縮應力,而不承受或可減輕拉伸應力,故這種拉坯方式稱為壓縮矯直。多輥傳動時每個驅動輥付出的拉力相對較小,因此,其傳動裝置也較小,可以通用化和標準化。鑄坯從結晶器中經過導輥裝置沿鑄流軌跡以一定的拉坯速度被拉出,將要受到5種拉坯阻力(包括幫助拉坯的下滑力)。

(1)結晶器內的摩擦阻力R(N)。

(2)鼓肚變形的阻力RB(N)。

(3)輥子軸承的摩擦阻力R(N)。

(4)鑄坯自重下滑力Rw。帶液芯鑄坯本身質量的下滑力包括兩個部分:一是已凝固坯殼的質量;二是鋼水靜壓力在凝固坯殼厚度變化引起的截面積差值上的作用力。它們都幫助拉坯,因此下滑力就是鑄坯質量在拉坯方向上的分力R(N)。

(5)輥子矯直阻力R(N)。

連鑄機的總拉坯阻力R=R+RB+RR-R+Rs。拉坯的目的就是要克服這些阻力並保持連鑄機的正常拉坯速度。

連鑄坯矯直工藝及原理

弧形連鑄全過程始終要對鑄坯進行矯直。半徑為R的弧形鑄坯,必須矯直後才能運出鑄機並切成定尺長度。把一半徑為R的弧形坯矯直成半徑為∞的直坯有多種方法。即一點矯直、多點矯直或連續矯直。鑄坯在矯直時要承受矯直應力而產生矯直變形。鑄坯內弧側金屬受拉伸,外弧側金屬受壓縮。現代高速連鑄機,要進行帶液芯矯直,由於兩相界面處的金屬高溫強度低,很易因拉應力產生矯直裂紋。各種矯直方法的發展都是為儘可能減小變形和應力,達到使金屬的高溫強度可以承受的程度,以杜絕矯直裂紋的產生。

連鑄坯拉矯

連鑄坯拉矯 連鑄坯拉矯

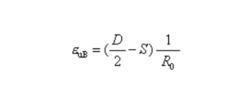

連鑄坯拉矯在矯直點坯殼的應變 () 和應力 () 可用下式依次表示:

連鑄坯拉矯

連鑄坯拉矯式中h為鑄坯橫斷面上坯殼內任一點至中心軸的距離;R,R分別為鑄坯矯直前、後的圓弧半徑;D為坯厚;S為矯直點處坯殼厚度;K和m為常數。一點矯直是把固定的圓弧半徑為R的鑄坯一次直接矯直為直線(R=∞)。這時坯殼兩相區的矯直變形率達到最大值。

連鑄坯拉矯

連鑄坯拉矯