簡史

板坯連鑄機是在20世紀60年代出現的,1964年中國重慶三鋼廠和聯邦德國迪林根(Dillinger)廠的大型板坯弧型連鑄機幾乎同時投入生產。重鋼三廠澆鑄斷面為180mm×1500mm的板坯。至今中國已建有板坯連鑄機100多台。由於板坯寬厚比大、板坯連鑄不僅在連鑄機構造方面,而且在生產工藝上都有其獨特之處。板坯連鑄機結構上的特點主要表現在二次冷卻區和拉矯機。由於板坯寬度大,從結晶器出來進入二冷區的鑄坯尚未完全凝固,在鋼水靜壓力作用下,鑄坯易出現鼓肚現象,引起拉坯阻力增大或拉不出來,所以鑄坯導向及二冷裝置必需布置密集的導向輥,以控制鑄坯的鼓肚問題。拉矯機同樣需要多排拉矯輥將鑄坯拉出。現代連鑄的拉速高,進拉矯機的鑄坯尚未完全凝固,為防止坯鼓肚和減少矯直時鑄坯內部的變形應力,拉矯機由20多對拉矯輥組成,並設計成多點矯直或連續矯直。由於板坯寬度大,由中間罐注入的鋼流在結晶器內的熱流分布不均,會使板坯出現表面縱裂,導致板坯成為廢品,為此採用浸入式水口和保護澆注工藝加以解決。進入80年代,為提高鑄機效率和鑄坯質量,實現直接裝爐軋制,提出提高拉速和生產無缺陷坯的要求,因此板坯連鑄技術有了新的發展,新技術大量湧現,並形成系統配套的工藝技術。

結構及工藝技術

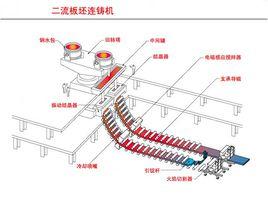

板坯連鑄機的結構如圖1所示。

圖1 板坯連鑄機示意圖

圖1 板坯連鑄機示意圖保護澆注

(1)採用大容量高罐體的中間罐,一方面有利於夾雜上浮,另一方面在換鋼包連澆時保持一定的鋼液面高度,防止渣子捲入結晶器形成內部缺陷,同時也可不降低拉速;(2)在鋼包與中間罐及中間罐與結晶器之間,用耐火材料製品使鋼流與空氣隔絕,防止鋼水二次氧化;(3)連續均勻地向結晶器內自動加入保護渣。

結晶器

(1)採用含有銀、鉻、鋯等元素的銅合金板製作,這種材料既有良好的導熱性,又提高了再結晶溫度,在高溫條件下可保持足夠的強度和硬度;銅板內表面還可鍍鎳鉻層,提高耐磨性,延長結晶器使用壽命;(2)結晶器漏鋼預報。在四面銅板上裝有多個熱電偶測定溫度變化,可在漏鋼發生前根據溫度變化作出預報,防止漏鋼事故的發生;(3)液面自動控制。使結晶器內鋼液面檢測與中間罐水口開閉機械連鎖,以控制穩定鋼液面;(4)在板坯熱送、熱裝或直接軋制的情況下,為滿足一個軋制單元對鋼坯寬度組合的要求,調整結晶器寬度,在滿足鑄坯寬度變化的同時,減少停機以提高作業率;(5)結晶器振動裝置採用高頻小振幅,可提高鑄坯表面質量,振頻一般為180~300次/min,振幅±2~8mm。

鑄坯導向和二冷區

(1)採用小輥密輥距導向裝置,適應高拉速,減少鑄坯鼓肚變形及內部缺陷;(2)二冷區採用電磁攪拌設施,以增加鑄坯等軸晶區,減少和避免偏析和中心疏鬆等缺陷;(3)二冷區採用汽-水噴霧冷卻,使鑄坯的冷卻緩和、均勻,以利於生產無缺陷鑄坯。

引錠和拉矯

(1)在引錠桿上裝有輥縫測量元件,定期對二冷區內、外弧的輥間距進行測量,及時發現並糾正不合格開口度,以確保鑄坯質量;(2)採用多點矯直和連續矯直,使鑄坯保持在較小的允許變形率範圍內,防止內部缺陷;(3)利用壓縮鑄造技術,通過傳動輥對矯直區鑄坯施加縱向壓力,以抵消鑄坯矯直變形時因延伸拉應力形成裂紋的傾向。

計算機控制系統及其他裝置

提高整機自動控制水平,對二次冷卻和板坯切割長度等實行自動監控,同時監控連鑄機各部件的運轉情況並及時予以調整。此外,(1)採用機內外保溫措施。機內對鑄坯邊角部進行保溫,機外對運送鑄坯保溫,儘量使之保持高溫,提高節能效果;(2)配裝去毛刺裝置,清除鑄坯下部的切割毛刺,防止其對後部輥子造成損傷;(3)採用變頻變壓交流馬達,實現無級調速,以減少維修工作,提高連鑄機壽命。

優點

(1)提高了鋼鐵的綜合成材率,使材料損耗比例減小;(2)降低能源消耗量;(3)生產出的產品質量高,均勻;(4)更容易實現機械自動化;(5)占地面積小,生產周期快,噸坯成本低。這些優越性,成功地在鋼鐵工業中套用,使整個鋼鐵工業發生了極大的變化。