紅外焊接

紅外焊接是一種非接觸式(無塵)對接焊接方法。它主要用於對焊縫質量要求極高的焊接任務。

除管道工程外,紅外焊接主要用於無塵車間和超級無塵車間以及晶片製造和醫療技術/製藥等工業領域。

優點

紅外焊接工藝流程與熱元件焊接的相似,但待焊接工件僅通過吸收紅外射線能量進行加熱。與熱元件焊接法相比,紅外焊接法的優點如下:

1、輻射發生器表面不會出現材料黏附現象,因為焊接件與紅外發生器之間沒有直接接觸÷

2、循環時間更短(因為塑化時間段較短)。

3、焊縫的外觀更好(焊縫凸起小)。

4、加熱僅限於焊接區(例如使用與工件輪廓相同的紅外輻射器)。

與優點相對的當然也有缺點。熱元件焊接法可通過熔化來補償成型件公差,與之相比,紅外焊接由於缺少補償階段,只能有限地補償公差。

過程

1、加熱:加熱並使成型件表面熔化(熔化階段)。

2、轉換:紅外加熱輻射器駛離焊接區。

3、對接:通過壓力和位移控制系統施加對接力(高對接速度是焊縫質量的一個標準)。

4、冷卻:熔化的焊縫范闈冷卻凝固(距離與時問應儘可能呈線性關係)。

塑膠的雷射焊接

採用雷射射線方法焊接塑膠可使用特殊的大功率二極體雷射發生器。用於塑膠焊接的雷射設備在結構類型方面與焊接金屬的雷射焊機區別明顯。

優點

雷射焊接具有多種優點:

1、無接觸(無材料黏附,更光潔的焊縫,無焊縫細毛/不形成微粒)。

2、精度極高,速度極快(高度自動化,經濟性)。

3、適用於二維和i維輪廓(例如由工業機器人控制)。

4、極佳的焊縫強度和焊縫質量以及焊縫外觀。

5、通過針對性很強的加熱,使受熱影響區很小。

6、無振動(工件無運動)。

雷射焊接用途廣泛。例如由於其受熱影響區很小,它適用於電子元件和極小工件的焊接,原則上,任意形狀和規格的工件均適用於雷射焊接。由於雷射焊接具有良好的自動化可隧性,它還可以用於汽車工業或容器製造業以及機器製造業等領域中大型結構件的焊接。

過程

雷射焊接過程可劃分為4個階段:

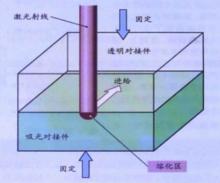

雷射焊接過程

雷射焊接過程1、雷射射線穿透透明的第一個對接件,到達吸光的第二個對接件。

2、吸光對接件的表面將寓含能量的雷射射線轉換為熱能

3、通過兩個已固定的對接件之間的接觸,將熱量傳遞給透明的對接件,使之同樣熔化的對接件,使之同樣熔化。

4、通過熔化產生的熱膨脹施加焊接所需的焊接壓力。這時,數秒鐘之內即可在熔斷部分產生焊縫。

紅外線輻射焊接薄膜

紅外線輻射焊接法,可用於聚氯乙烯和低密度聚乙烯。加熱器是碳化矽粘土棒。末端鍍金屬,以利於電氣接觸。也可用電熱石英管作加熱器。這種方法的效率取決於薄膜接合處所能達到的溫度,也就是說與薄膜材料所吸收的輻射熱量有關。大多數塑膠在輻射波長3微米時,其吸收能量最大,相應的表面溫度約700℃。在焊接較薄的薄膜時,溫升速度、最終所達到的溫度,隨鋪在焊接處的襯墊材料的不同而不同。用壓縮的燈煙或黑紙作襯墊材料,焊接效果較好。雖然該法速度低,商品化生產不夠經濟,但是對於不易焊接的薄膜卻是很有用的。