塑膠加工用雷射焊接技術

簡介

當被粘接的塑膠零部件是非常精密的材料(如電子元件)或要求無菌環境(如醫療器械和食品包裝)時,雷射焊接技術就能派上很大用場。雷射焊接技術速度快,特別適用於汽車塑膠零部件的流水線加工。另外對於那些很難使用其它焊接方法粘接的複雜的幾何體,可以考慮使用雷射焊接技術。優點

雷射加工具有很多優點,其中有: 焊接設備不需要和被粘結的塑膠零部件相接觸。

速度快。

設備自動化程度高,很方便的用於複雜塑膠零部件加工。

不會出現飛邊。

焊接牢固。

可以得到高精度的焊接件。

無振動技術。

能產生氣密性的或者真空密封結構。

最小化熱損壞和熱變形。

可以將不同組成或不同顏色的樹脂粘結在一起。

優勢

雷射焊接套用於塑膠部件熔接的優點包括:焊接精密、牢固和密封不透氣和不漏水,焊接過程中樹脂降解少、產生的碎屑少,製品的表面能夠在焊縫周圍嚴密地連線在一起。雷射焊接沒有殘渣的優點,使它更適用於國家食品藥品監督管理局管制的醫藥製品及電子感測器等。易於控制,可焊接尺寸小或外形結構複雜的工件。由於雷射便於計算機軟體控制,而且光纖雷射器輸出可靈活地達到零件各個細微部位,採用雷射焊接能夠焊接其它焊接方法不易達到的區域,焊接具有複雜外形、甚至是三維幾何形狀的製品。

與其他熔接方法比較,雷射焊接大幅減少製品的振動應力和熱應力。這意味著製品或者裝置內部組件的老化速度更慢,可套用於易損壞的製品。能夠焊接許多種類不同的材料。例如,能將透過近紅外雷射的聚碳酸脂,玻纖增強的黑色聚對苯二甲酸丁二脂連線在一起,而其它的焊接方法根本不可能將兩種在結構、軟化點和增強材料等方面如此不同的聚合物連線起來。

工藝

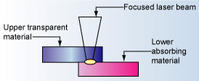

最常用的雷射焊接形式被稱為雷射透射焊接。該技術的過程為:首先將兩個待焊接塑膠零部件夾在一起,然後將一束短波紅外區的雷射定向到待粘結的部位。雷射束通過上層透明材料,然後被下層材料吸收。雷射能量被吸收使得下層材料溫度升高,熔化上層以及和下層的塑膠。上層材料可以是透明的或者是有顏色的,但是必須能夠保證有足夠的雷射通過。圖 1: 雷射透射焊接的工作示意圖

在過去由於兩個透明的塑膠層都不能吸收足夠的雷射能量,利用透射技術將它們焊接在一起是不可能;同樣由於光束不具備足夠的穿透能力,達到加熱焊接接觸面的作用,利過透射技術將兩個黑色層的材料焊接在一起也是不可能的。但是最近的技術進步,已經可以將這兩種類型的材料焊接在一起。

設備

雷射透射焊接技術主要使用兩類雷射設備:一個是摻釹釔鋁石榴石合成晶體(ND3+:YAG),另一個是半導體二極體。Nd3+:YAG雷射的波長為1064納米(nm),容易被含有特殊填料或顏料的塑膠吸收。可以通過光導纖維將雷射很方便的傳送到雷射頭,尤其是在使用自動化裝置的焊接技術。二極體雷射器產生的波長範圍在800-1000nm之間,這對焊接來說是效率最高的能量區域。它結構緊湊,可以很方便的安裝在自動化設備上。二極體雷射的吸收特徵和Nd3+:YAG的吸收特徵類似。

塑膠焊接有時也使用二氧化碳(CO2)雷射器。它能產生10600nm的光波,這同Nd3+:YAG和二極體雷射器產生雷射相比,更容易被塑膠吸收。但是二氧化碳雷射的穿透性能沒有其它兩種雷射器產生的雷射。因此二氧化碳雷射器主要用於薄膜材料焊接。

雷射類型 CO2 Nd3+:YAG 二極體

波長 (um) 10.6 1.06 0.8-1.0

最大能量 (W) 60,000 6,000 6,000

效率 10% 3% 30%

透射光束 鏡面反射 光纖及鏡面 光纖及鏡面

最小的光點大小(mm) 0.2-0.7(直徑) 0.1-0.5(直徑) 0.5x0.5

表 1: 市場上常用的塑膠雷射加工技術對比

使用Nd:YAG或二極體雷射的透射焊接技術,可以以超過20米/分的線速度將1mm以上厚度的塑膠件焊接在一起。二氧化碳雷射器焊接薄膜的速度可以高達750米/分。

材料

幾乎所

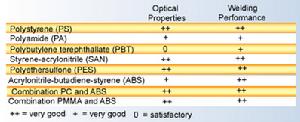

圖 2:可用於雷射焊接的聚合物

未填充的或者玻纖增強的聚合材料都可以用於雷射焊接。但是過高的玻纖含量會散射發出得IR雷射,降低光束通過聚合物的穿透力。有色塑膠也可以用於雷射焊接,但是隨著顏料或染料含量的增加,雷射束的通過塑膠的穿透能力會有所下降。

焊接類型

塑膠雷射焊接有幾種不同的焊接方式。順序型周線焊接(contour welding):雷射沿著塑膠焊接層的輪廓線移動並使其熔化,將塑膠層逐漸的粘結在一起;或者將被夾層沿著固定的雷射束移動達到焊接的目的。

同步焊接(simultaneous welding):來自多個二極體雷射束被引導到沿著焊接層的輪廓線上,並熔化塑膠,從而使得整個輪廓同時熔化並粘結在一起。

準同步焊接(Quasi-simultaneous welding): 該技術綜合了上述兩種焊接技術。利用反射鏡產生高速雷射束(至少10 米/秒的速度),並沿著待焊接的部位移動,使得整個焊接處逐漸發熱並熔合在一起。

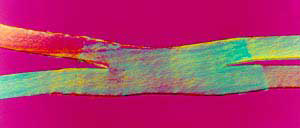

圖 3: 順序型周線焊接、同步焊接和準同步焊接技術(左到右)

Globo焊接(GLOBO Welding)是沿著產品的輪廓周線進行焊接的,它是瑞士萊丹(Leister)公司的專利技術。雷射束經由氣墊式,可無摩擦任意滾動的玻璃球點狀式的聚焦於焊接界面,該玻璃球不僅僅進行聚焦而且也充當機械夾緊夾具。當該球在表面上滾動時,為接合面提供了持續壓力。這就確保了在雷射加熱材料的同時有壓力夾緊。該玻璃球取代了機械夾具,同時擴大了雷射焊接在連續三維焊接中的套用範圍。

套用

在汽車工業,雷射焊接塑膠技術可用於製造很多汽車零部件,如燃油噴嘴、變檔機架、發動機感測器、駕駛室機架、液壓油箱、過濾架、前燈和尾燈等。其它汽車方面的套用還包括進氣管光歧管的製造以及輔助水泵的製造。圖 4

在醫學領域,雷射焊接技術可用於製造液體儲槽、液體過濾器材、軟管連線頭、造口術袋子、助聽器、移植體、分析用的微流體器件等。

圖 5: 雷射焊接技術製造的微流體器件,利用了該技術的高精度的特點

雷射焊接是一項無振動技術,因此它特別適合用於加工精密的電子元器件。通過雷射技術製造的器材有滑鼠、行動電話、連線器件等。雷射技術製造的汽車電子產品有自動門鎖、無鑰匙進出設備以及感測器等。

雷射還可以將塑膠薄膜焊接在一起,它沿著薄膜的邊緣移動,通過粘接作用形成一個包裝用的封體結構。操作過程可以完成的非常快

圖 6:雷射焊接

最新發展

在雷射技術發展的早期階段,該技術將兩個透明的塑膠焊接在一起是不可能的。現在在兩層塑膠之間的接觸處紅外吸收塗料的作用下,可以實現兩種透明材料之間的粘結。塗料在雷射的照射下發熱並熔化相鄰層的材料,進而達到粘結的目的。圖 7:

兩層黑色塑膠在過去用雷射來焊接也是不可能的,這是因為雷射能量在到達焊接界面之前就已經被吸收。但現在我們可以在上層塑膠中加入特殊的顏料,使其在肉眼看起來是黑色的,但對於雷射卻是透明的,這樣就可以實現黑色材料的焊接。顏料能夠保證足夠的雷射能量透過上層材料以便在兩層接觸面上產生熔化。

結論

雷射焊接塑膠技術是很專業化的粘結技術,當要求高速焊接以及要求精密焊接或無菌條件焊接時,這就可以發揮出雷射焊接最好的優勢。該技術曾經受制於價格因素,但是隨著設備價格的不斷下降,已經在很多套用領域比超音波焊接以及熱板焊接更具競爭力。雷射焊接技術主要的套用領域有醫療、汽車、電子和包裝等領域。由於助劑和塗料技術的發展克服了雷射焊接技術早期套用的限制條件,所以雷射焊接技術的深入廣泛使用在很大程度上要歸功於它們的進步。塑膠雷射焊接技術的利弊分析

雷射焊接技術是用通常存在於電磁光譜紅外線區的集束強輻射波,熔化接頭區的塑膠。所用雷射的類型和塑膠的吸收特性決定可能焊接的程度。雷射焊接也極大地減小了製品的振動應力和熱應力。比採用其它連線方式所產生的振動應力和熱應力小,意味著製品或者裝置的內部組件的老化速度更慢。這個特點為將雷射焊接套用於易損壞的製品(如電子感測器)提供了一個機會。

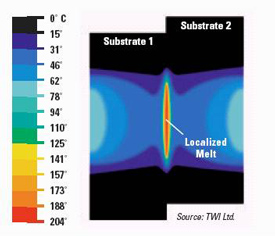

很多種類不同的材料能夠用雷射焊接在一起,雷射焊接使用近紅外線雷射(NIR),波長在810到1064納米。首先,兩種製品在低壓力下被夾緊在一起,近紅外線雷射穿過一個製品(近紅外線雷射透射)然後被另外一個製品吸收(近紅外線雷射吸收)。吸收近紅外線雷射的製品將光轉化為熱,然後在制品的接觸面處熔化,同時熱也傳導到透射近紅外線雷射的製品的表面,形成一個焊接區。焊接縫的強度能夠超過原始材料的強度。舉例說,雷射焊接將能透過近紅外線雷射的聚碳酸酯(PC)和30%玻纖增強的黑色聚對苯二甲酸丁二酯(PBT)連線在一起。其它的焊接方法不能將兩種在結構、軟化點和增強材料等方面如此不相同的聚合物連線起來。雷射焊接最擅長於焊接具有複雜外形(甚至是三維的)的製品,能夠焊接其它焊接方法不易達到的區域。

塑膠雷射焊接技術在各個領域,例如在國防和醫學領域的成熟套用有助於使它套用於塑膠連線方面。自90年代中期以來,二極體型和釔鋁石榴石型雷射器已經向著有利於塑膠連線的方向發展。這些雷射器的功率顯著增大,而它們的成本在過去五年內下降了大約90%。已經發現大多數塑膠能有效透射二極體雷射器(810到940納米)和釔鋁石榴石雷射器(1064納米)所發射的雷射或者接近它們波長帶的雷射。(二氧化碳雷射器發射的雷射容易被塑膠吸收,這將導致塑膠燃燒的危險)。

雷射焊接沒有殘渣的優點也使它比較適合套用於以下製品∶食品及藥物管理局(FDA)管制的醫藥製品,汽車製品和其他的電子感測器。

已經證明,二極體雷射器和釔鋁石榴石雷射器用於塑膠焊接時,它們有良好的適應性。例如,可以將二極體雷射排列起來以生成複雜的線狀焊縫。還可以將二極體雷射發射器組合堆積起來,以獲得特殊套用所需要的高焊接功率。

雷射焊接方式對一些材料而言也存在著部分局限∶一是高性能聚合物,如PPS、聚(PEEK)和LCP,由於這些材料對近紅外光的透射率很低,因而不適合雷射焊接方式;另一個不足之處是當兩種材料中都填充炭黑時,由於兩種材料都是黑色,它們是不能被焊接在一起的。這對於汽車外殼下的設備和其他黑色的裝置採用雷射焊接來說是一個障礙。現在很多材料公司也推出了雷射可焊接的黑色塑膠,比如,雷射可焊記得黑色PC,黑色PA66等等。

同樣,兩種對近紅外線雷射都透射的材料(通常是透明的或者白色的)由於對近紅外光的吸收很少,所以也不能用雷射焊接起來。這對於醫藥,包裝和消費產品來說是一個很大的缺點,因為這些產品都要求透明。

最後,由於許多礦物填充的化合物能夠吸收近紅外線雷射,所以通常不適合用雷射焊接。高填充的玻纖增強物能夠改變近紅外線雷射的透射率,降低焊接效率,不過原料供應商的配方中的玻纖含量通常不會超過這個限度。

塑膠雷射焊接設備

目前國內塑膠雷射焊接設備才開始起步,大多處於摸索階段。比如國內最早生產雷射焊接機就推出了採用半導體雷射器做為光源的塑膠焊接機,根據客戶的工件形態,分別有:1、 基於振鏡運動方式的塑膠雷射焊接機,主要用於平面焊接;

2、 基於電動工作檯三維運動的塑膠雷射焊接機,主要用於三維曲線的焊接。

同時結合客戶產品特點定製各種工裝夾具,選擇合適的雷射添加劑配方,為客戶提供交鑰匙工程。