發展與套用

跳汰是一種古老的重力選礦方法,由原始的人工跳汰發展到多種不同結構形式的現代跳汰機,按水流脈動方法大致可分為動篩、活塞和氣動3種類型。

1556年出現的人工操作的桶形 “動篩跳汰槽”用於選礦,19世紀初開始用於選煤50年代以後已遍及中歐的各煤礦。

1820年德國學者哈爾茨將動篩跳汰機發展為定篩的活塞跳汰機,利用脈動水流選礦,1840年開始套用於選煤。法國學者別拉爾於1848年研製出連續工作的選煤用活塞跳汰機,該機於1851年獲英國專利,並迅速推廣到法、比、德、美等國。19世紀末,德國學者F·鮑姆發明了用壓縮空氣通過滑動風閥使水脈動的水力跳汰機,於1891年9月26日獲得專利權。這種跳汰機具有良好的可操作性,便於使脈動水流適應入料的特性。

鮑姆跳汰機的早期結構比較簡單,採用U型機身、滑動風閥和手動排料。到本世紀30年代,手動排料為電機或液壓泵帶動的機械調控取代。滑動風閥於50年代過渡為旋轉風閥,60年代進一步發展為電控氣動風閥,80年代以來,這類風閥逐步轉化用微機數控。

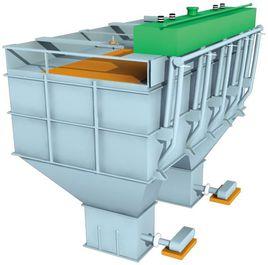

1954年,在埃森舉行的國際選煤會議上,日本學者高桑和松村提出篩下空氣室跳汰機(TACUB jig)並於1958年用於北海道赤平選煤廠。這種跳汰機的特點是空氣室由跳汰室的一側移至跳汰機固定篩板的下方,它不僅比鮑姆跳汰機重量輕,占地空間少,而且具有沿跳汰室寬度洗水脈動分布均勻的新特點。

跳汰選煤在各主要產煤國家中,目前仍占主導地位。篩側和篩下空氣室跳汰機的總體發展都較快。80年代以來,一些國家推出一批新型跳汰機,從機體的幾何形狀和組合方式,空氣室和風閥結構,控制系統,供風、供水和給料等綜合自動調控都進行了改進和開發,使傳統的跳汰機向高效率,大處理量和全自動化方向前進了一步。目前各主要產煤國家針對跳汰機還存在的薄弱環節正在利用現代高新技術開展一系列的研究工作。為了解決2(4) ~0.1mm的細粒煤分選效率偏低的問題,為復振與梯形波跳汰機已完成了工業性試驗,取得肯定的工業結果。

動篩跳汰機是跳汰技術的原始機型,長期以來未能獲得推廣套用。目前已用現代化技術開發成新產品,可用它代替人工手選排矸和選塊煤,粒度上限達300mm,處理能力大,洗選效果好和耗水量少,拓寬了跳汰選煤的套用範圍。

選煤過程

跳汰選煤由物料分層和產品分離兩個過程組成。

物料分層

篩面上物料在垂直脈動介質中反覆升落實現分層的過程。分床層起振、懸浮鬆散和吸啜著床3個階段。各階段密切相關,相互依存。

(1) 床層起振是跳汰物料分選的第一步。隨著操作條件的不同,床層可呈整起、散起或居中的過渡狀態。近年的跳汰理論與實踐趨向於使床層起振時保持適當的整體性,以便創造按顆粒密度分層的條件。

(2) 床層起振後的鬆散過程是物料進行分層的開始。物料的分層精度與床層鬆散波源和傳播方式有關,實測結果有3種類型:鬆散波起於床層底部,順次向上傳播;鬆散波由上部開始逐漸向下拉開;鬆散波由中部開始向上下同時擴展。在生產操作中,鬆散波源和擴展過程可以通過控制給風制度進行調整,在跳汰周期、頻率和風壓不變的情況下,調整給風量,即可改變鬆散波源出現時的床層高度和傳播速度。

(3) 吸啜著床是跳汰分選過程的繼續。通過吸啜作用可使分選粒度下限延伸。

產品分離

將已完成按密度分層的床層分別排出跳汰機成為質量不同的產品。溢流排出的為精煤,排料機排出的為中間產物和矸石。

在生產實踐中,物料分層和產品分離需相互協調配合,否則跳汰分選效果和處理能力都會受到影響。

跳汰選煤套用範圍與分選效果:

跳汰選煤法廣泛用於分選可選性難、易以及粒度組成寬(或窄)的各類煤種。影響其分選效果的因素有原煤性質、工藝流程、設備性能、操作水平和對產品質量的要求等。因此,跳汰選煤的分選效率和處理能力變化較大。在其它條件下相同時,主要決定於入料的密度組成和粒度組成。