煉乳

煉乳系原料乳經減壓濃縮除去大部分水分後製成的產品。煉乳的種類很多,按生產中足箭加稽可分為加精煉乳(甜煉乳)和無糖煉乳(淡煉乳).加糖煉乳以生乳和(或)乳製品、食糖為原料,添加或不添加食品添加劑和營養強化劑,經加工製成的黏稠狀產品,淡煉乳以牛乳和(或)乳製品為原料.添加或不添加食品添加劑和營養強化劑,經加工製成的黏稠狀產品;按原料乳是含脫脂可分為全脂煉乳、脫脂煉乳和半脫脂煉乳;按添加物的種類可分為可可煉乳、咖啡煉乳、維生素等強化煉乳以及模擬人乳組成的嬰兒配方煉乳等。此外。還有用途、組成及加工方法不同的種種濃縮乳製品及類似產品,如滅菌濃縮乳、凍結濃縮乳、濃縮酪乳、發酵脫脂濃縮乳等。

甜煉乳的生產工藝

(1)原料乳的驗收與標準化

製造甜煉乳必須選用符合標準要求的新鮮牛乳為原料,原料乳經過濾、淨乳後打入貯奶罐。

為了生產出合格的產品,原料乳必須經標準化,即調整原料乳中脂肪與非脂乳固體的比例,以保證成品中脂肪與非脂乳固體的含量符合產品質量指標要求。

(2)預熱殺菌

製造甜煉乳時。在原料乳濃縮之前,必須進行預熱處理,其目的是滅殺原料乳中的致病菌及雜菌,鈍化酶活力,使蛋白質引起適當性變,預熱溫度因乳的質培、季節、處理設備而異,一般為75℃、(10~15)min或80℃、(10~15)min。也有用(110~150)℃ UHT(UItraHigh Temperature)瞬間加熱的。

(3)加糖

加糖可以賦予成品甜味,抑制微生物生長,保證貯藏期間的成品質量。甜煉乳的含糖量一般以蔗糖比表示,通常規定蔗糖比為62.5%~64.5%。蔗糖比又稱蔗糖濃縮度,系指煉乳中蔗糖含量與其水溶液的比。

加糖方法通常為

①將糖直接加於原料乳中,然後頂熱。在預熱中溶解蔗糖,操作簡單,預熱時由於糖的存在,影響了殺菌和滅酶效果,產品貯藏時易於變稠和褐變。

②將預熱後的原料乳和濃度65%~75%的濃糖漿經95℃、5 min殺菌.冷卻至57℃後,混合濃縮。

③在濃縮將近結束時,將殺菌並冷卻的濃糖漿吸入濃縮罐內。

(4)真空濃縮

濃縮是蒸髮乳中的水分,提高乳同體含量,使其達到所要求濃度的過程。濃縮方法很多,但在乳品工業中,目前套用最多的是減壓加熱濃縮,即所渭真空濃縮。

濃縮接近終點時,濃度和黏度較大,沸騰狀態滯緩,四周的乳液向中央呈一個泡沫潭,乳表面稍有光澤,表明此時是取樣測定的最佳時機。濃縮終點的測定.通常可通過測定濃縮乳的相對密度、黏度或折光儀等方法進行。

(5)冷卻結晶

由真空濃縮罐放出的濃縮乳,溫度在50℃以下,必須迅速冷卻,並促使乳糖結晶。否則會加劇成品在貯藏期間的變稠和褐變,會形成大的乳糖結品,使組織狀態惡化。結晶溫度是個重要條件,溫度過高固然小利於迅速結晶;但溫度過低黏度增大,也小利於迅速結晶。結晶的最適溫度根據煉乳中乳糖水溶液的濃度進行選擇。

(6)裝罐

一般採用自動灌裝機進行裝罐。裝罐完成後要及時封罐,即成成品 。

調製淡煉乳

(一)調製淡煉乳生產工藝

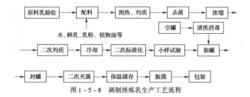

1、工藝流程

圖1

圖1調製淡煉乳生產工藝流程如圖1所示,生產線流程及設備與淡煉乳基本相同。

2、工藝要點

(1)原輔材料驗收

可用於調製淡煉乳生產的原料包括鮮乳和(或)乳粉(包括全脂乳粉、脫脂乳粉),並使用植物油(一般為棕櫚油)替代部分或全部乳脂肪,也可通過添加乳清粉或麥芽糊精來調節產品蛋白質含量並提高乳固體或固形物含量。其中所用的鮮

乳和(或)乳粉的質量要求與淡煉乳相同。

(2)配料

由於調製淡煉乳所用的原料種類較多,配料前應根據加工工藝、原料種類和成品技術指標要求計算出產品的配方。配方計算時主要確定各種原料的比例,具體計算方法與調製甜煉乳類似。

(3)預熱均質

調製淡煉乳中由於加入了植物脂肪,為保證產品在貯存時不出現脂肪游離或脂肪上浮現象,均質對於調製淡煉乳尤其重要;同時調製淡煉乳由於蛋白質含量降低,通過均質也可提高產品黏度。調製淡煉乳生產時一般採用二次均質。第一次在配料後先將物料預熱至70~75℃進行均質,採用二級均質壓力,一級12MPa,二級4MPa;第二次均質在濃縮後冷卻至65~70%進行,也採用二級均質,一級壓力一般為13MPa,二級壓力為4MPa。

(4)殺菌

調製淡煉乳生產時,若加入原料鮮乳,其殺菌工藝參考淡煉乳預熱殺菌工藝:若全部使用乳粉和其他原料,殺菌工藝一般採用85~92℃、30s即可。

(5)其他工藝

調製淡煉乳生產的濃縮及其他工藝與淡煉乳相同。

(二)調製淡煉乳質量控制

調製淡煉乳的質量控制要點基本與淡煉乳相同。同時.由於調製淡煉乳使用的原料種類較多,可能引起產品質量問題的因素也較多,因此應特別關注調製淡煉乳的原輔材料質量和生產工藝的控制。

1、原輔材料質量控制

調製淡煉乳使用的鮮乳原料質量要求與淡煉乳一樣,要特別注意酒精試驗、磷酸鹽試驗和細菌學檢查。調製淡煉乳生產所使用的全脂乳粉、脫脂乳粉或乳清粉要求必須具有高的熱穩定性,一般生產前也必須進行熱穩定性試驗.實驗方法同淡煉乳。調製淡煉乳中所使用的棕櫚油和麥芽糊精等配料,質量要求與調製甜煉乳相同。麥芽糊精應儘可能不添加或少添加,過多添加麥芽糊精會導致產品在貯存期內出現分層、脫水等現象。

2、生產工藝控制

調製淡煉乳的生產除了對原料的要求.特別是含蛋白質原料,如鮮乳、乳粉和乳清粉的熱穩定必須能承受在二次滅菌時的高溫殺菌外,對生產T藝環節的控制也非常重要。調製淡煉乳中一般會添加4%~8%的植物油(棕櫚油),由於淡煉乳產品的固形物含量一般在23%~25%,因黏度較低,呈液體狀,容易出現脂肪的分離。因此生產時,除了使用兩次二級均質外,一般還需要添加一定量的乳化穩定劑;較多使用的是大豆磷脂、卡拉膠和單甘酯等。按一定比例復配成複合穩定劑,以保證產品的穩定。

為了提高產品中蛋白質的熱穩定性,在配料時,一般添加2%~3%的中脂乳粉(也稱作黃油粉),可以提高蛋白質的熱穩定性,且效果明顯。

概括調製煉乳的生產工藝

調製煉乳以塵乳和(或)乳製品為豐料,添加或不添加食糖、食品添加劑和營養強化劑,添加輔料,經加工製成的黏稠狀產品,又分為調製甜煉乳、調製淡煉乳,其生產工藝分別同甜煉乳和淡煉乳類似 。