概述

目前,通常採用爐頂料籃或料罐裝料,一般每爐鋼的爐料分1—3次加入。裝料是否合理影響著爐襯壽命、冶煉時間、電耗等,這主要取決於爐料在料籃中的布料是否合理。

裝料的原則是大、中、小料配合,重料在下、輕料在上,大塊在中,輕料在邊。物料的加入順序是:石灰→白雲石→焦炭→廢鋼(含生鐵塊)。裝入量應以出鋼量及留鋼量穩定、適當為前提。原則上應確保出鋼量穩定在電爐的工程容量±2t左右,同時應確保爐內留鋼量為10t左右。

料籃中各類廢鋼的加入順序是:輕薄廢鋼(鋼板、輕統型廢鋼)→中型廢鋼(打包料、統料型廢鋼或生鐵塊)→重型廢鋼→輕薄料(或輕統型廢鋼)。全廢鋼兩次加料操作時,原則上第一料簸應加入總最的65%~75%,其餘的在第二料籃加入。

直流電弧爐冶煉時,採用全廢鋼兩次或三次加料方式,渣料(石灰、焦炭及白雲石)應視具體情況在第二料籃或第三料籃一次加入爐內,而交流電爐冶煉則可以將渣料分兩次加入,但第二次的量比第一次要多200~500kg。

裝料機

加熱的坯料通過上料輥台傳送到裝料爐門前的預定位置,即位於裝料機下部的中心位置。裝料機通過一個三點卡鉗抓起坯料,提升並送人爐內相應位置。

鋼坯的裝料可以自動或手動控制操作。夾鉗帶保護措施以有效防止因橫向衝擊和騎料對夾鉗和鉗臂帶來的損害。裝、出料機上還另配有一套手動裝置,當爐子供電系統出現故障時能人工驅動機械臂出爐。

單桿水冷式裝料機技術參數:

最大坯重 3021kg

坯料直徑 Φ200mm,Φ280mm,Φ330mm

坯料長度 1300—4500mm

入爐溫度 室溫

行程周期 約27s

水平行程 約8900mm

平移速度 ≥1m/s

平移精度 ±10mm

驅動方式 上下與夾緊動作液壓驅動,正、反轉,變頻調節

電機功率 22kW

裝料爐溫

開始預熱階段,鋼料溫度低而塑性差,同時還存在藍脆區,為了避免溫度應力過大引起裂紋,必須規定鋼料裝爐時的爐溫。裝料爐溫取決於溫度應力,與鋼的導熱性和坯料的大小有關。一般來講.導熱性好或斷面尺寸小的鋼料.裝料爐溫一般不做限制;導熱性差或斷面尺寸大的鋼料,則應限制裝料爐溫。

裝料

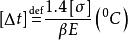

裝料根據加熱溫度應力的理論計算推導.可按鋼材斷面最大允許溫差來確定裝料爐溫。圓柱坯料的最大允許溫差可用下式計算:

裝料

裝料 裝料

裝料 裝料

裝料式中:——許用應力,可按相應溫度的強度極限計算,;

裝料

裝料——線膨脹係數,mm/(mm·℃);

裝料

裝料E——彈性模量,。

注意事項

(1)裝料過程中注意不要破壞坩堝塗層,如有劃傷或脫落的立即停止裝料,待工程師檢查後處理。

(2)坩堝內料的高度超過10cm後,可直接倒料進去,但嚴禁10公斤以上批量的向坩堝中倒。

(3)嚴禁裝料高度超過設定高度,以不妨礙坩堝上頂板安裝為宜。以免矽液從護板與頂蓋之間的空擋中流出,造成溢流報警。

(4)裝料完畢後,用吸塵器清潔坩堝周圍以及上部矽料。然後用防塵布蓋好,把料推到指定區域。

裝料要求

為了縮短時間,保證合金元素的收得率,降低電耗和提高爐襯的使用壽命,裝料時要求做到:準確無誤、裝得緻密、布料合理及快速入爐。

爐料裝得緻密,可減少加料次數,並能改善爐料的導電傳熱性能,電極穿井時,弧光穩定,有利於熔化。要達到緻密,對不同容量電爐的爐料要有不同的尺寸要求,裝料時大、中、小爐料要合理搭配。

通常裝料前在爐底加入部分石灰,裝料時將部分小料裝在料筐底部,藉以保護料筐的鏈扳或蛤頁板。減緩重料對爐底的衝擊;然後裝大料或難熔料,中間填小料,做到平整、緻密使之既有利於導電,又可消除料橋及防止塌料時折斷電極;最後在料筐的上部裝入輕薄料,以利於起弧、穩定電流和減輕弧光對爐蓋的輻射損傷。

渣鋼、澆冒口等不易導電的爐料應裝在遠離電極的地方,以免影響導電。生鐵不要裝在灶,門附近,而是要裝住大料或難熔料的周圍。以利用它的滲碳作用.降低大料或難熔料的熔點,從而加速熔化。

凡隨爐料裝入的鐵合金,為了保證元素的收得率,應根據它們不同的理化性能裝在不同的位置,如鉬鐵熔點高,不易氧化,可裝在高溫區,但不要裝在電弧下邊;鎳板應裝在遠離高溫區的位置,以減少它們的揮發損失。