介紹

石油裂解裝置

石油裂解裝置在石油化工生產過程里,常用石油分餾產品(包括石油氣)作原料,採用比裂化更高的溫度(700~800℃,有時甚至高達1000℃以上),使具有長鏈分子的烴斷裂成各種短鏈的氣態烴和少量液態烴,以提供有機化工原料。工業上把這種方法叫做裂解法加工石油。所以說裂解法就是深度裂化,以獲得短鏈不飽和烴為主要成分的石油加工過程,是化學變化。

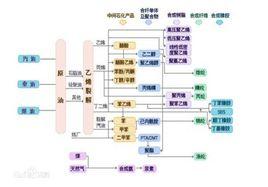

石油裂解的化學過程是比較複雜的,生成的裂解氣是一種複雜的混合氣體,它除了主要含有乙烯、丙烯、丁二烯等不飽和烴外,還含有甲烷、乙烷、氫氣、硫化氫等。裂解氣里烯烴含量比較高。因此,常把乙烯的產量作為衡量石油化工發展水平的標誌。把裂解產物進行分離,就可以得到所需的多種原料。這些原料在合成纖維工業、塑膠工業、橡膠工業等方面得到廣泛套用。

化學反應原理

烴類裂解是石油系原料中的較大分子的烴類在高溫下發生斷鏈反應和脫氫反應生成較小的分子的乙烯和丙烯的過程。烴類裂解反應是吸熱過程,屬自由基鏈反應。它包括脫氫、斷鏈、異構化、脫氫環化、芳構化、脫烷基化、聚合、縮合和焦化等諸多反應,十分複雜,所以裂解是許多化學反應的綜合過程。因作為裂解原料的石油餾分,又是各種烴類的混合物,使烴類裂解過程更加複雜。

石油裂解是將石油原料在800~1100℃之間進行處理,得到小分子烴的生產過程其反應十分複雜,主要有以下幾種類型。依據熱力學和動力學原理,生產中在800~1 100℃範圍內,儘可能控制較高溫度,同時儘可能減少物料在反應器內的停留時間,使之有利於生成乙烯而不利於生成焦炭。

烷烴裂解

烷烴裂解反應可概括為脫氫和斷鏈兩種。脫氫生成相應的烯烴,其通式為:

CHCH+H-Q

R-CH-CHR-CH=CH+H-Q

斷鏈分解為較小的烷烴和烯烴,其通式為:

CH=CH+CH-Q或R-CH-CH-R′ →R-CH=CH+R′H-Q

烯烴裂解

較大的烯烴分子裂解為兩個小烯烴分子,其通式為:

CH→CH+CH-Q

原油中很少有烯烴存在,發生裂解的烯烴 一般都是由烷烴裂解生成的,所以烯烴裂解是 二次反應。

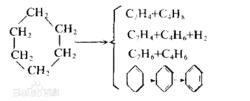

環烷烴裂解

環烷烴裂解可以有多種方式,如環己烷可裂解為:

裂解法

裂解法除上述主要的有益反應外,還會發生有害反應,主要是生炭反應。

裂解法工藝流程

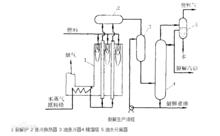

裂解生產流程

裂解生產流程為了在極短時間內供給大量反應熱,反應宜在管式爐內進行。此外,裂解反應使體積增大,減壓操作對正反應有利,但實際生產中,為防止空氣漏入系統引起爆炸,操作壓力略高於大氣壓,同時加入水蒸氣作為稀釋劑以降低反應物料的分壓。燃料油(或燃料氣)由導管噴入爐內燃燒把反應管加熱至900℃左右,原料烴和水蒸氣預熱後從反應管內快速通過(950℃時,停留時間僅為0.01~0.02s)發生裂解反應。

反應後的物料導入急冷換熱器將溫度迅速降至550℃以下使反應停止,再導入油急冷器與來自精餾塔底的重油混合進一步降溫後導入精餾塔進行蒸餾分離。塔頂餾出物經油水分離器進行氣液分離和油水分離。主產物裂解氣由分離器

上部導出送去淨化和分離,中部導出的裂解汽油一部分回流,一部分送去提取芳烴,塔底導出的裂解重油 一部分導入油急冷器用做急冷油,一部分用做裂解爐燃料或返回反應管做裂解原料。裂解主產物裂解氣是多組分混合物,要得到單一的高純度產品,必須進行進 一步分離和淨化。

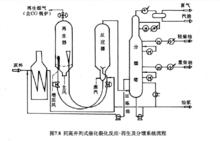

同高並列式催化裂化反應-再生及分餾系統流程

同高並列式催化裂化反應-再生及分餾系統流程裂解氣的分離有多種方法,目前多採用深冷法,即在-100℃左右加壓至約3MPa,將裂解氣中氫和甲烷以外的其他組分全部冷凝成液體,再利用各種烴沸點的不同,用精餾的方法逐一分離,所得產品主要為氫、甲烷、乙烯、丙烯和丁烯。

相關產物

裂解汽油又稱熱解汽油。以輕烴、石腦油、柴油甚至減壓蠟油為原料,在水蒸氣存在下高溫裂解製取乙烯的過程中,生成含碳五烴類以上的液體副產品,經分餾出乾點為205℃的液體稱為裂解汽油。由於此種汽油富含芳烴,經過加氫精制後可作為高辛烷值汽油組分或用於萃取苯、甲苯、乙苯、二甲苯等化工原料。能使溴的四氯化碳溶液褪色的是裂化汽油。