工作原理

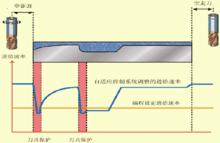

自適應控制技術套用在數控加工上,是通過檢測工具機主軸的負載,運用內部的專家系統對採集的主軸負載信號和相應的刀具及工件材料數據進行分析處理,實時計算出工具機最佳的進給速率並套用到數控加工過程中,從而大幅度提高生產效率,並在加工過程中穩定、連續、自動的控制進給速率,同時實現動態的刀具保護功能(如圖所示)。

自適應進給系統

自適應進給系統在加工過程中,自適應控制系統可以依據控制對象的輸入輸出數據,進行學習和再學習,不斷地辨識模型參數並進行修正。隨著生產過程的不斷繼續,模型會變得越來越準確,越來越接近於實際,最終將自身調整到一個最優的工作狀態,實現加工過程的最佳化。

主要功能

1) 大幅提高加工效率

OMAT自適應控制系統實時採樣工具機主軸負載變化,在較小載荷的情況下增大進給速率,在較大載荷的情況下減少進給速率,達到縮短加工周期、提高加工效率的目的。

2) 保護刀具、工具機、工件不受損害

傳統加工刀具斷裂不可檢測和控制、刀具磨損靠手動監視、效率低。在自適應控制系統的控制下,加工參數會實時自動地適應刀具負荷和切削工況。如果加工中出現突發性事件造成超載(例如刀具或工件受到的衝擊、工件毛坯的直徑增加太大等),自適應控制系統會把進給速率自動減小到內部的專家系統所允許安全值,必要時強制工具機停機。當這些突發事件過去後,系統再把進給速率增加到內部的專家系統所允許的最大值,從而有效地保護刀具,減少刀具的磨損,進而延長刀具的使用壽命。

OMAT自適應控制系統具有下列保護功能:

銑刀斷裂保護(報警並停機防止工件及後續刀具損壞);

深孔鑽道具斷裂保護(報警並停機);

刀具磨損監控(數字顯示磨損量);

主軸過載保護(報警或停機);

3) 實時監控、記錄切削加工狀況

自適應控制系統可以對數控加工過程進行實時的監控,並將所有在切削過程中的性能數據(主軸切削負載、進給率變化、刀具磨損量、加工工件數、切削時間等)統計起來實時生成加工情況報表,並輸出圖形、數據至Windows用戶界面,形成完整的工具機檔案,供管理人員進行評估、分析,從而輔助生產管理。這些數據還可以存儲在硬碟供以後查閱存檔。

顯著效果

提高加工效率等於降低製造成本!典型套用統計:輪廓銑削省時約38%;銑槽省時約34%;3D銑面省時約37%;鑽孔省時約28%。如果每台設備提高加工效率按30%~40%計算,那么安裝三部以色列OMAT優銑控制器(最佳化數控銑床加工的自適應控制系統),就相當於多出一台數控工具機或加工中心的加工率。據已有的國內外使用數據計算,只需4~9個月即可收回用於購買OMAT產品的投資。

在生產中,自適應控制系統在加工第一件工件時就學習對刀具磨損進行監測。在隨後的加工中,系統繼續對刀具的狀況進行監測,並按刀具的當前磨損程度占最大磨損程度的百分比來進行顯示。隨著刀具的磨損,自適應控制系統能夠實時的根據刀具磨損量,自動計算出最佳的進給速度,刀具磨損到一定程度時提醒操作者更換刀具。這樣一來數控程式設計師可以象在使用嶄新鋒利的刀具情況一樣設定進給量。即自適應控制器對刀具的磨損進行補償。