組成

特點

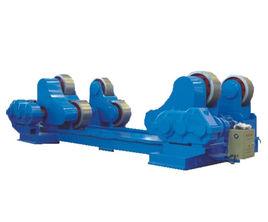

滾輪架由一台主動架和兩台從動架組成為一套,不需製作安裝基礎。

主、從動架採用型鋼鋼板結構支架,承重軸等主要零配件均採用優質鋼材製造,在加工成活前均經過調質處理,鋼性強,綜合性能好,承重量大。

主、從動架各有四隻滾輪,主動架上四隻滾輪均為同步主動輪。滾輪安裝在側板組件內。滾輪採用整體式滾輪的結構。輪子表面掛膠採用優質橡膠,具有較高的承載能力和耐磨性能,不宜老化,不宜脫膠,可較長時間使用不用更換滾輪,減少維修費用和維修時間,具有較好的使用性能。

自調芯滾輪架擺臂自適應不同直徑工件要求。滾輪組件鉗形架的迴轉軸具有較強的剛度,工件放置在滾輪組件上時,迴轉軸與其軸孔間良好的配合間隙可保證鉗形架隨著工件打開合適的角度,滿足不同直徑工件的迴轉要求。在迴轉軸上設計製作有油線槽,可經常加注潤滑脂保證其良好的潤滑。

主、從動架各軸孔一次裝卡鏜床加工,各軸線平行度好,竄動量小。滾輪組件內安裝的是國內知名生產廠家生產的優質調心滾子軸承,使用該軸承具有承載能力強,本身所具有的一定自調心性能可減少一些承載過程中的彈性變形,使滾輪架具有較長的使用壽命,減少維修費用和維修時間,具有較好的使用性能。軸承內所使用的潤滑脂為鋰基潤滑脂,具有較好的潤滑性能。

主動架四隻滾輪全齒嚙合,傳動齒輪與驅動減速機聯接為“十”字聯軸器,使用該種聯軸器傳動可靠,所傳遞的扭距大,並可對微量的不同軸度進行適量的補償。所有傳動齒輪均採用優質鋼材製造,齒面表面淬火,配以經常加注潤滑脂進行潤滑,可長時間使用不用更換齒輪。在傳動齒輪的外側,安裝有齒輪護罩。

採用進口丹佛斯AV系列變頻器無級調速,各參數可預置並數顯,調速範圍寬,運行平穩,具有過壓、過流、過載、過熱多重保護。

主、從動滾輪架上的所有滾輪組件均以滾輪支架的軸心線向兩邊對稱進行分布,並且各個滾輪的高度相一致,從而可保證工件在滾輪架上正常地進行運轉。並配置有吊裝鉤可方便的對滾輪架進行吊裝。

採用雙擺線針減速機進行雙驅動,所選用的減速機和電動機具有較高的同步性能,使滾輪架上的滾輪可以同步地進行運轉。另外,採用擺線針減速機進行驅動,可以避免放置工件時鉗形架反向運轉對減速機的衝擊力,可有效防止減速機可能的早期損壞,使減速機和電動機具有較長的使用壽命。大噸位的滾輪架一般多採用該種傳動形式。

擺線針減速機採用國內品牌,優質廠家生產。擺線針減速機具有以下的特點;⑴高速比和高效率,單級傳動的效率可達80%以上。採用多級傳動具有符合滾輪運轉線速度運轉需要的大減速比要求;⑵結構緊湊體積小,由於採用了行星傳動原理,輸入軸與輸出軸在同一軸心上,所以結構緊湊,體積小;⑶運轉平穩噪音底,擺線針齒嚙合齒數較多,重疊係數大以及具有機件平穩的機理,使震動和噪音限制在最小程度;⑷使用可靠,壽命長,因主要零件採用軸承鋼,經淬火處理(HRc58~62)獲得高強度,並且部分傳動接觸採用了滾動摩擦,所以經久耐用壽命長。⑸設計合理,維修方便,容易分解安裝,最小零件個數以及簡單的潤滑,使擺線針減速機具有良好的使用性能。

配有遠距離手持操作盒,使用簡單方便,也可與操作機配套使用,實現在線上操作。

整個滾輪架具有較強的剛度和穩定性,外型美觀,具有穩定可靠的使用性能,維護保養簡單,使用壽命長,維護費用低。焊接滾輪架的設計製造完全按照國家“JB/T9187-1999”焊接滾輪架行業技術標準中的相關規定和進行設計製造。製造過程中嚴格遵守本企業質量保證體系中的相關標準進行生產,保證產品的生產質量。

用途

自調滾輪架可用於管道、容器、鍋爐、油罐等重型圓筒形工件的裝配與焊接,操作機、埋弧焊機配套,可以實現工件的內、外縱縫或內外環縫焊接;若對主、從動滾輪組的高度作適當的調整後也可進行錐體、分段不等徑迴轉體的裝配與焊接。對於一些非圓形焊件,若將其裝卡在特製的環形卡箍內,也可在該滾輪架上進行焊裝作業。

安全操作規程

1、自調式滾輪架應安裝在堅固,通風,防雨,防潮,防塵,且遠離劇烈震動,顛簸的

場所, 嚴禁易腐蝕性的液體噴灑在設備上。

2、嚴禁易腐蝕性的液體噴灑在設備上。當遇到主、從動滾輪架同時安裝時,必須確保主,從動架水平等高,中心線位於同一直線上,採用測量主、從動架對角線方式進行調整。

3 、放置工件要求:工件直徑及重量,應嚴格按照設計規定執行,否則易發生安全事故,根據設備的長度,適當調整主副輪距離。

4、橡膠輪只適合在常溫狀態下工作,特殊情況下工件與橡膠輪接觸處最高溫度不允許高於75度,否則就有橡膠輪損壞的可能。.

5、使用時,滾輪應全面接觸工件,嚴禁焊縫或尖銳部位接觸.同時,吊放工件時,嚴禁撞擊滾輪,以防滾輪或其他部件損壞,在設備未固定的情況下,大力撞擊很可能導致整機顛覆。

6、調試滾輪架在啟動時由低速逐漸調至高速,變換轉向時,電機停止後,才能進行轉換,否則容易造成電機燒毀。運轉時,嚴禁人機分離,工件旋轉半徑範圍內嚴禁站人。

7、為保證設備的使用性能,在使用前各傳動部件應加足潤滑油,設備填寫日檢檢修記錄表。整機使用一段時間後應定期檢查,並填寫檢修記錄表。

8、設備使用三相380V交流電源.電源進線須經過空氣開關,以便安全操作.設備調試時,接通電源,按下啟動按鈕,觀察主動輪轉動情況.速度調節是否正常.若有異常,應立即斷電,查找原因.排除故障後方可再通電試機。

9、使用前檢查並清除本設備上的障礙物,並需有專人使用和保管。滾輪架部隊件(橡膠輪)勿接觸油類和火種。

技術要求

1.根據工件直徑大小自動調節輪組的擺角,並能自動調心,當與焊接操作機、焊接電源配套時,可以實現工件的內外縱縫和內外環縫焊接。

2.傳動噪聲低、工件迴轉平穩,可實現圓柱形筒體的焊接、拋光、襯膠及裝配等工序操作,滾輪轉速應平穩、均勻。不允許有爬行現象。

3.要有過壓保護,自我保護功能,並有故障顯示和存儲功能,自動空氣開關短路保護,可預置參數要有過壓保護,自我保護功能,並有故障顯示和存儲功能,自動空氣開關短路保護,可預置參數。

4.對主、從動滾輪的高度作適當的調整,也可進行錐體、分段不等徑迴轉體的裝配與焊接。

5.對於一些非圓長形焊件,將其卡在特製的環形卡箍內,也可在焊接滾輪架上進行裝焊作業。

6.自調式滾輪架對滾輪轉速採用數字調節和顯示技術,焊接速度的設定十分直觀、準確,減小工人的操作難度。

7.滾輪架的製造和裝配精度應符合國標中的8 級精度要求。滾輪架應採用優質鋼製造.如用焊接結構的基座,焊後必須進行消除應力熱處理。

8.滾輪架必須配備可靠的導電裝置,不允許焊接電流流經滾輪架的軸承。 9.筒體類工件在防軸向竄動滾輪架上焊接時,在整個焊接過程中工件的軸向竄動量應≤±3mm。

10.滾輪架每對滾輪的中心距必須能根據筒體類工件的直徑作相應的調整,保證兩滾輪對簡體的包角大45°,小於110°。

11.配15m控制電纜,滾輪正反轉開關,近控、遠控開關。

12.滾輪最好是聚氨酯或舜丁橡膠材質。